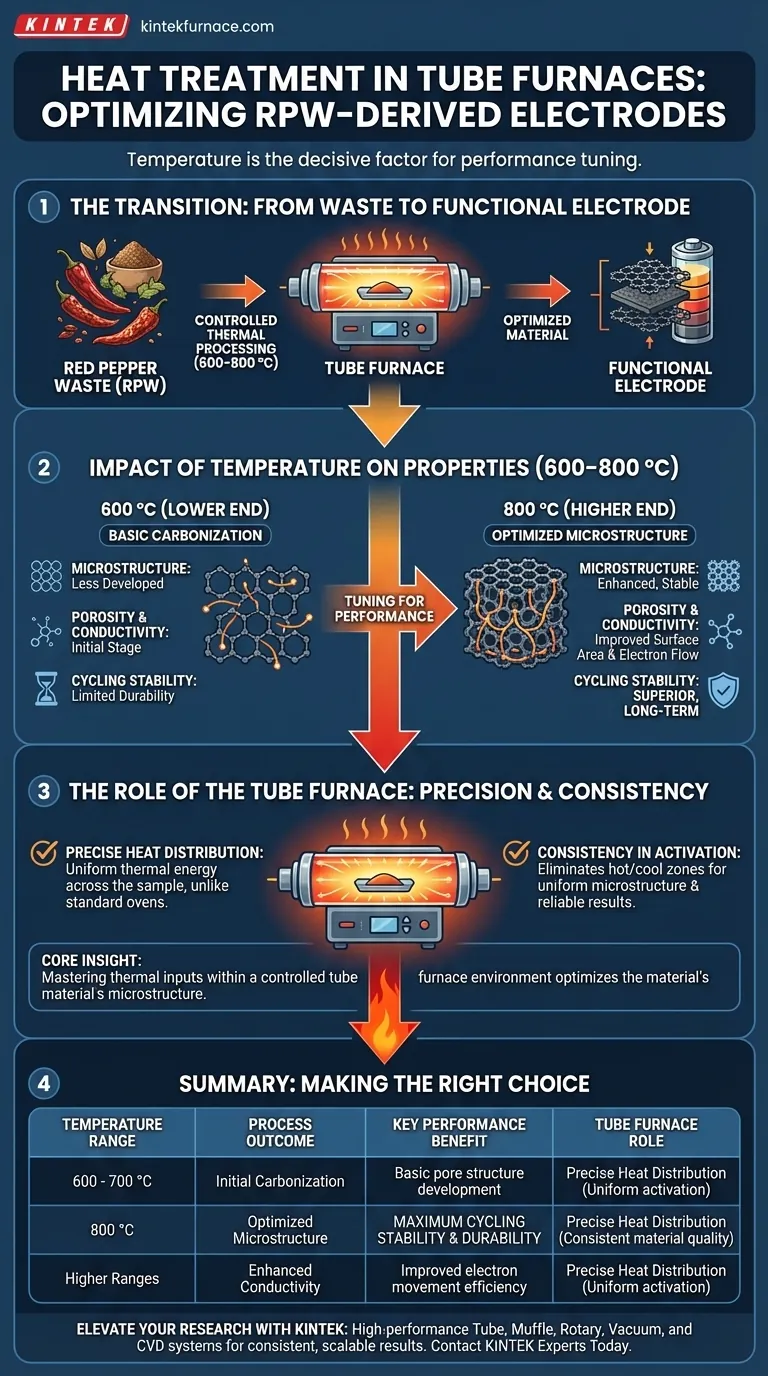

La temperatura di trattamento termico è il fattore decisivo nel determinare le prestazioni elettrochimiche degli elettrodi derivati dai residui di peperone rosso (RPW). Nello specifico, operare in un intervallo di temperatura di 600–800 °C consente di regolare le caratteristiche fisiche, con temperature nella fascia più alta (800 °C) che migliorano notevolmente la stabilità ciclica dell'elettrodo. Un forno tubolare è essenziale in questo processo per garantire la precisa distribuzione del calore richiesta per una carbonizzazione uniforme.

Concetto Chiave: La transizione da materiale organico grezzo a elettrodo funzionale dipende dalla padronanza degli input termici. Temperature di processo più elevate (fino a 800 °C) in un ambiente controllato di forno tubolare ottimizzano la microstruttura del materiale, con conseguente miglioramento della conduttività elettrica e della durabilità.

L'Impatto della Temperatura sulle Proprietà del Materiale

Le prestazioni di un elettrodo RPW non sono casuali; sono ingegnerizzate attraverso il calore. La temperatura specifica applicata durante la carbonizzazione determina l'architettura fondamentale del materiale carbonioso finale.

Regolazione della Microstruttura

All'aumentare della temperatura nell'intervallo 600–800 °C, la struttura interna della biomassa si evolve. Questo riarrangiamento strutturale è fondamentale per stabilire la stabilità fisica del materiale.

A 800 °C, il processo di carbonizzazione raggiunge uno stato che favorisce una migliore stabilità ciclica. Ciò significa che l'elettrodo può subire cicli di carica e scarica ripetuti con minore degradazione rispetto ai materiali processati a temperature inferiori.

Regolazione della Porosità e della Conduttività

La temperatura controlla direttamente due metriche di prestazione vitali: la porosità e la conduttività elettrica.

Il trattamento termico modifica la struttura dei pori, creando l'area superficiale necessaria per l'accumulo di carica. Contemporaneamente, temperature più elevate generalmente migliorano la conduttività elettrica, facilitando il movimento efficiente degli elettroni durante il funzionamento dell'elettrodo.

Il Ruolo del Forno Tubolare

Ottenere la temperatura corretta è solo metà della battaglia; applicarla correttamente è ugualmente importante. L'attrezzatura utilizzata svolge un ruolo vitale nella coerenza dei risultati.

Distribuzione Precisa del Calore

L'utilizzo di un forno tubolare è fondamentale perché offre una distribuzione controllata del calore. A differenza dei forni standard, un forno tubolare garantisce che l'energia termica venga applicata uniformemente su tutto il campione.

Coerenza nell'Attivazione

Questo preciso controllo termico consente una regolazione efficace dei processi di carbonizzazione e attivazione. Eliminando punti caldi o zone fredde, il forno tubolare assicura che ogni parte del materiale RPW sviluppi la microstruttura ottimale richiesta per un accumulo di carica ad alte prestazioni.

Comprendere i Compromessi

Sebbene temperature più elevate in questo intervallo generalmente producano una migliore stabilità, è importante considerare la temperatura come una leva per bilanciare diverse proprietà.

I Limiti delle Temperature Inferiori

Operare all'estremità inferiore dello spettro (più vicino a 600 °C) può portare a materiali carboniosi non completamente ottimizzati per l'uso a lungo termine. Sebbene possano funzionare, spesso mancano della robusta stabilità ciclica osservata a 800 °C.

La Necessità di Controllo

Il calore senza precisione porta a variabilità. Se la distribuzione del calore non viene regolata efficacemente (come fornito da un forno tubolare), gli elettrodi risultanti presenteranno porosità e conduttività incoerenti, rendendoli inaffidabili per applicazioni pratiche.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità dei residui di peperone rosso nell'accumulo di energia, allinea i tuoi parametri di processo con i tuoi obiettivi di prestazione.

- Se il tuo obiettivo principale è la durabilità a lungo termine: Punta a una temperatura di trattamento termico di 800 °C per massimizzare la stabilità ciclica e l'integrità strutturale.

- Se il tuo obiettivo principale è la coerenza del processo: Utilizza un forno tubolare per garantire una distribuzione uniforme del calore, che garantisce porosità e conduttività elettrica prevedibili in tutto il lotto.

Padroneggiare l'ambiente termico è il modo più efficace per trasformare i rifiuti agricoli in un bene di accumulo di energia di alto valore.

Tabella Riassuntiva:

| Intervallo di Temperatura | Risultato del Processo | Beneficio Chiave di Prestazione |

|---|---|---|

| 600 - 700 °C | Carbonizzazione Iniziale | Sviluppo di una struttura porosa di base |

| 800 °C | Microstruttura Ottimizzata | Massima stabilità ciclica e durabilità |

| Intervalli Superiori | Conduttività Migliorata | Efficienza migliorata nel movimento degli elettroni |

| Ruolo del Forno Tubolare | Distribuzione Precisa del Calore | Attivazione uniforme e qualità costante del materiale |

Migliora la Tua Ricerca sull'Accumulo di Energia con KINTEK

Massimizza il potenziale dei materiali derivati dalla biomassa con un'elaborazione termica di precisione. Supportata da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni a tubo, muffola, rotativi, sottovuoto e CVD progettati per fornire la distribuzione uniforme del calore richiesta dai tuoi materiali elettrodici. Sia che tu stia ottimizzando i residui di peperone rosso o sviluppando strutture di carbonio di prossima generazione, i nostri forni ad alta temperatura da laboratorio personalizzabili garantiscono risultati coerenti e scalabili per le tue esigenze di ricerca uniche.

Pronto a ottenere una stabilità ciclica superiore? Contatta Oggi gli Esperti KINTEK

Guida Visiva

Riferimenti

- Perseverance Dzikunu, Pedro Vilaça. Waste-to-carbon-based supercapacitors for renewable energy storage: progress and future perspectives. DOI: 10.1007/s40243-024-00285-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come un forno tubolare a zona singola facilita la crescita di film sottili di Cu2Se tramite CVD? Guida al controllo termico di precisione

- Come contribuisce un forno a resistenza tubolare da laboratorio alla fase di trattamento termico dei precursori di Bi2O3?

- Qual è la funzione del flusso di gas Argon in un forno tubolare durante il trattamento termico del disolfuro di molibdeno? Guida esperta

- Quali sono gli obiettivi del processo di un trattamento termico secondario in un forno tubolare per eterostrutture Ni/NiO?

- Qual è la funzione di un forno tubolare ad alta temperatura nella sintesi di Ti3AlC2? Ottenere polveri precursori di fase MAX pura

- Perché utilizzare un forno tubolare da laboratorio con argon per la ricottura dell'acciaio a basso tenore di carbonio? Garantire l'integrità del materiale priva di ossidazione

- Qual è la funzione principale di un forno tubolare nella sintesi CVD di COF? Ottenere una crescita precisa di film 2D

- Perché è necessario un forno tubolare ad alta temperatura per gli elettroliti solidi solforati? Migliora le prestazioni della tua ricerca sulle batterie