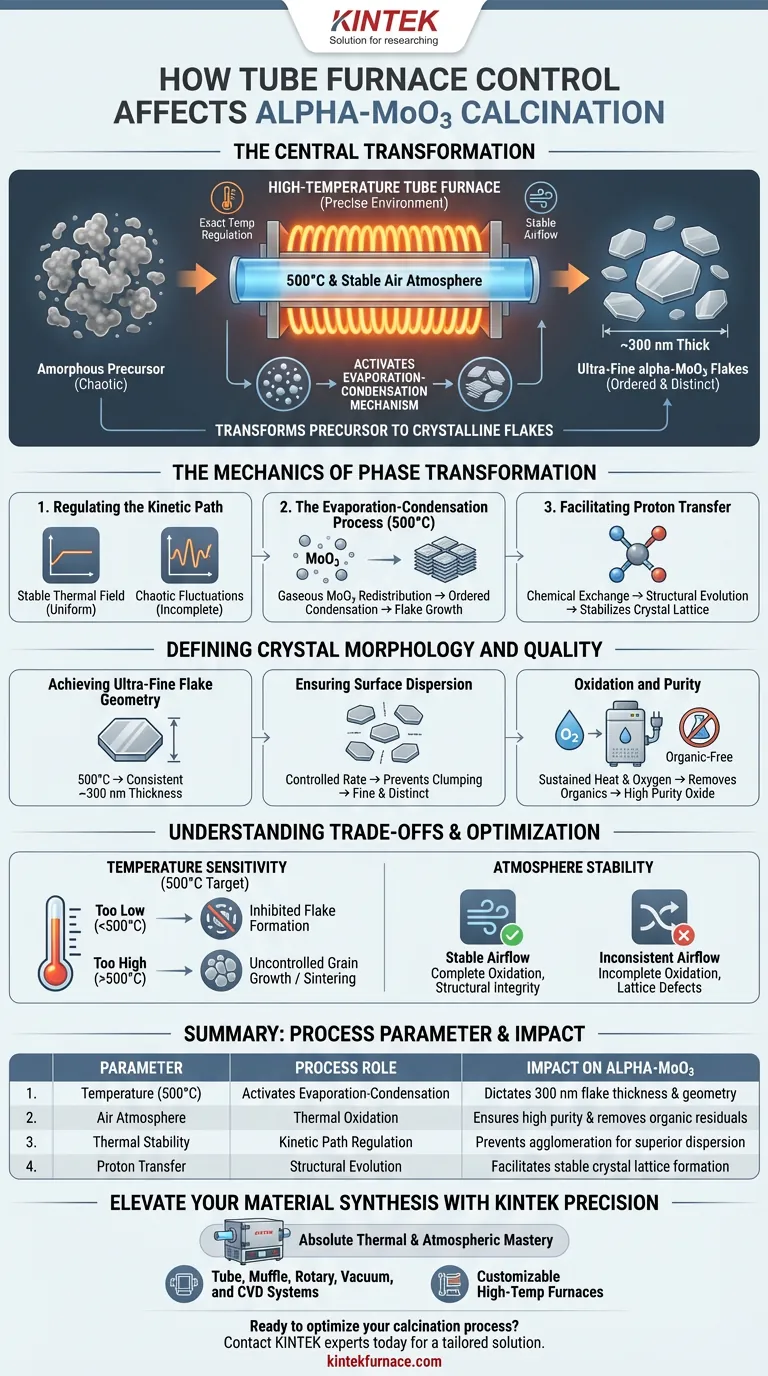

Un preciso controllo ambientale all'interno di un forno tubolare ad alta temperatura è il fattore determinante nel definire la geometria finale e la purezza della polvere ultra-fine di alfa-MoO3 in scaglie.

Mantenendo un'atmosfera d'aria stabile e una precisa regolazione della temperatura, il forno garantisce che il precursore di ossido di molibdeno aderisca a un percorso cinetico preimpostato. In particolare, a una temperatura di calcinazione di 500°C, questo ambiente guida il trasferimento protonico e un meccanismo di evaporazione-condensazione, con conseguenti cristalli in scaglie ben dispersi di circa 300 nm di spessore.

Concetto chiave Il forno tubolare non si limita a riscaldare il materiale; crea un ambiente termodinamico specifico che attiva il meccanismo di crescita per evaporazione-condensazione. Questo controllo è essenziale per trasformare i precursori amorfi in scaglie cristalline distinte e ultra-fini anziché in particelle irregolari o agglomerate.

La meccanica della trasformazione di fase

Regolazione del percorso cinetico

Il ruolo primario del forno tubolare è quello di imporre un "percorso cinetico" specifico per il materiale.

Anziché sottoporre il precursore a fluttuazioni termiche caotiche, il forno fornisce un campo termico stabile. Ciò garantisce che la trasformazione dal precursore all'alfa-MoO3 sia completa e uniforme in tutto il lotto.

Il processo di evaporazione-condensazione

Alla temperatura critica di 500°C, l'ambiente del forno facilita un fenomeno di crescita unico noto come evaporazione-condensazione.

Questo meccanismo consente alle specie gassose di MoO3 di ridistribuirsi e condensarsi in modo ordinato. È questo specifico processo fisico che dirige il materiale a crescere in strutture simili a scaglie anziché in particelle sferiche.

Facilitazione del trasferimento protonico

L'ambiente termico all'interno del tubo è calibrato per promuovere il trasferimento protonico durante la fase di calcinazione.

Questo scambio chimico è un motore fondamentale per l'evoluzione strutturale dell'ossido. Lavora in tandem con l'energia termica per stabilizzare il reticolo cristallino finale.

Definizione della morfologia e della qualità dei cristalli

Ottenimento di una geometria di scaglie ultra-fini

L'interazione tra l'atmosfera d'aria e il setpoint termico di 500°C detta direttamente le proprietà dimensionali della polvere.

In queste condizioni, i cristalli crescono in scaglie ultra-fini con uno spessore costante di circa 300 nm. Deviare da questi controlli ambientali comporterebbe probabilmente dimensioni alterate o un'inibita formazione di scaglie.

Garanzia di dispersione superficiale

Un risultato critico di questo specifico controllo ambientale è l'"eccellente dispersione superficiale" delle particelle finali.

Controllando la velocità del processo di evaporazione-condensazione, il forno impedisce alle particelle di fondersi in agglomerati grandi e inutilizzabili. Ciò garantisce che la polvere finale rimanga fine e distinta.

Ossidazione e purezza

Sebbene l'attenzione principale sia sulla morfologia, l'ambiente continuo di aria ad alta temperatura funge anche da funzione di purificazione.

Il calore sostenuto e l'apporto di ossigeno facilitano l'ossidazione termica dei precursori. Ciò garantisce che eventuali componenti organici residui vengano efficacemente rimossi, garantendo l'elevata purezza della polvere di ossido finale.

Comprensione dei compromessi

Sensibilità alla temperatura

Il meccanismo descritto è altamente specifico per il punto operativo di 500°C.

Se la temperatura scende significativamente al di sotto di questa soglia, il meccanismo di evaporazione-condensazione potrebbe non attivarsi, impedendo la formazione di scaglie. Al contrario, un calore eccessivo potrebbe portare a una crescita incontrollata dei grani o a una sinterizzazione, distruggendo la natura ultra-fine delle particelle.

Stabilità dell'atmosfera

Il processo si basa su un'atmosfera d'aria *stabile* per mantenere lo stato di ossidazione del molibdeno.

Un flusso d'aria o una composizione atmosferica incoerenti possono interrompere la transizione di fase. Ciò potrebbe portare a un'ossidazione incompleta o alla formazione di difetti reticolari che compromettono l'integrità strutturale del materiale.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la produzione di alfa-MoO3, devi allineare le impostazioni del tuo forno con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è la morfologia (forma a scaglia): Mantieni rigorosamente la temperatura a 500°C per garantire che i meccanismi di trasferimento protonico ed evaporazione-condensazione siano attivi.

- Se il tuo obiettivo principale è la purezza: Assicurati che l'atmosfera d'aria sia continua e stabile per ossidare completamente i precursori e sfiatare i composti organici volatili.

- Se il tuo obiettivo principale è la dispersione: Dai priorità alla stabilità del campo termico per prevenire punti caldi che causano l'agglomerazione delle particelle.

Il preciso controllo del forno tubolare trasforma la calcinazione da un semplice passaggio di riscaldamento a un sofisticato processo di ingegneria cristallina.

Tabella riassuntiva:

| Parametro | Ruolo del processo | Impatto su alfa-MoO3 |

|---|---|---|

| Temperatura (500°C) | Attiva l'evaporazione-condensazione | Determina lo spessore delle scaglie di 300 nm e la geometria |

| Atmosfera d'aria | Ossidazione termica | Garantisce elevata purezza e rimuove i residui organici |

| Stabilità termica | Regolazione del percorso cinetico | Previene l'agglomerazione per una dispersione superiore |

| Trasferimento protonico | Evoluzione strutturale | Facilita la formazione di un reticolo cristallino stabile |

Eleva la tua sintesi di materiali con la precisione KINTEK

Ottenere l'esatta morfologia a scaglie di 300 nm per l'alfa-MoO3 richiede più del semplice calore, richiede assoluta padronanza termica e atmosferica.

Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni tubolari, muffole, rotativi, sottovuoto e CVD progettati per darti il controllo totale sui tuoi percorsi cinetici. Sia che tu abbia bisogno di una configurazione standard o di un forno ad alta temperatura completamente personalizzabile per esigenze di ricerca uniche, il nostro team di ingegneri garantisce che il tuo laboratorio raggiunga la massima purezza e una geometria cristallina coerente.

Pronto a ottimizzare il tuo processo di calcinazione?

Contatta oggi stesso gli esperti KINTEK per una soluzione su misura

Guida Visiva

Riferimenti

- Xiao Zhang, Hang Qu. Investigation on the Thermal Decomposition Behavior of Molybdenum Trioxide Precursor. DOI: 10.3390/ma18010165

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è la funzione principale di un forno tubolare nell'epitassia a trasferimento di contatto? Alimentare la crescita precisa dei perovskiti

- Cos'è un forno a tubo a caduta? Ideale per studiare la rapida combustione e i processi di accensione.

- Che cos'è un forno a tubo sdoppiabile? Sblocco dell'accesso facile per complessi esperimenti di laboratorio

- Quali tipi di materiali per tubi sono disponibili per i forni a tubo e quali sono i loro limiti di temperatura? Scegli il materiale giusto per il tuo laboratorio

- Perché è necessario un tubo di quarzo sigillato sottovuoto per la sintesi di LaMg6Ga6S16? Garantire la purezza nella produzione di solfuri

- Quali sono le caratteristiche chiave e i vantaggi dei forni a tubo? Controllo di precisione per la lavorazione di materiali ad alta temperatura

- Qual è lo scopo del sistema di circolazione dei gas in un forno a tubo? Controllare le atmosfere chimiche per una lavorazione ad alta temperatura precisa

- Quale ruolo svolge un forno tubolare ad alta temperatura nelle nanogriglie di Nb2O5? Raggiungere una precisione di 550°C per la sintesi