Nel suo nucleo, la deposizione chimica da vapore (CVD) è un processo produttivo che costruisce uno strato di materiale solido di elevata purezza su una superficie, atomo per atomo. Lo realizza introducendo gas specifici, noti come precursori, in una camera di reazione dove vengono energizzati, tipicamente tramite calore. Questi gas reagiscono e si decompongono, depositando un film sottile e solido sull'oggetto bersaglio, o substrato, con eccezionale precisione.

La sfida fondamentale nella produzione avanzata è creare film sottili perfettamente uniformi e atomisticamente precisi. La CVD risolve questo problema non "dipingendo" un materiale, ma "coltivandolo" da una fase gassosa, offrendo un controllo impareggiabile sullo spessore, sulla composizione e sulla struttura del film.

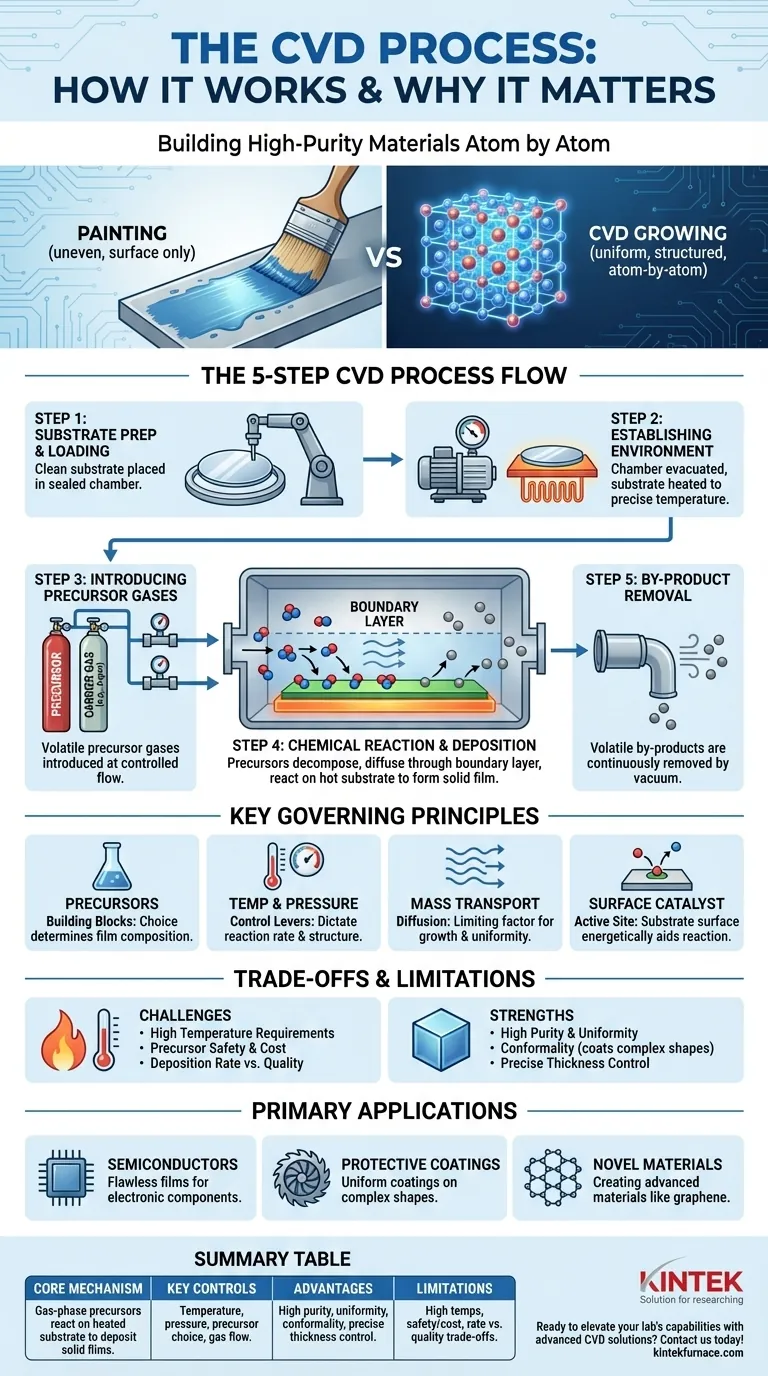

I Passaggi Fondamentali del Processo CVD

Il processo CVD può essere compreso come una sequenza di eventi attentamente controllati, ognuno critico per la qualità del film finale.

Passaggio 1: Preparazione e Caricamento del Substrato

Prima che possa avvenire qualsiasi deposizione, il substrato deve essere meticolosamente pulito. Qualsiasi contaminante, anche particelle di polvere microscopiche, può impedire al film di aderire correttamente e creare difetti.

Il substrato pulito viene quindi posizionato all'interno della camera di reazione, che viene sigillata per creare un ambiente controllato.

Passaggio 2: Stabilire l'Ambiente

La camera viene solitamente sottoposta a vuoto spinto per rimuovere tutti i gas atmosferici. Ciò assicura che solo i gas precursori previsti partecipino alla reazione.

Il substrato viene quindi riscaldato a una temperatura elevata e precisa. Questa temperatura fornisce l'energia termica necessaria per guidare le reazioni chimiche che formeranno il film.

Passaggio 3: Introduzione dei Gas Precursori

I gas precursori volatili vengono introdotti nella camera a una portata controllata. Questi gas contengono gli elementi chimici che costituiranno il film solido finale.

Spesso, questi precursori sono diluiti con un gas di trasporto inerte, come argon o idrogeno, che aiuta a trasportarli uniformemente sulla superficie del substrato.

Passaggio 4: La Reazione Chimica e la Deposizione

Quando i gas precursori caldi scorrono vicino al substrato riscaldato, l'energia termica li fa decomporre e reagire. Questo crea atomi o molecole altamente reattive.

Queste specie diffondono quindi attraverso un sottile strato di gas stagnante noto come strato limite e si adsorbono (si attaccano) sulla superficie calda del substrato. È qui, sulla superficie stessa, che avviene la reazione chimica finale, formando un film solido e stabile.

Passaggio 5: Rimozione dei Sottoprodotti

Le reazioni chimiche che formano il film solido generano anche sottoprodotti gassosi indesiderati.

Questi sottoprodotti volatili non vengono incorporati nel film. Invece, vengono continuamente rimossi dalla camera tramite il sistema di vuoto e di scarico, mantenendo puro l'ambiente di reazione.

Principi Chiave che Governano la CVD

La potenza della CVD deriva dal controllo preciso che offre sui principi fisici e chimici fondamentali.

Il Ruolo dei Precursori

I precursori sono i blocchi da costruzione essenziali. La scelta della chimica dei precursori determina direttamente la composizione del film depositato. Ad esempio, per creare un film di nitruro di silicio, potresti usare silano (SiH₄) e ammoniaca (NH₃) come precursori.

L'Importanza della Temperatura e della Pressione

Temperatura e pressione sono le principali leve di controllo. La temperatura fornisce l'energia per la decomposizione dei precursori e il suo livello determina la velocità di reazione e la struttura cristallina del film. La pressione influenza la densità del gas e le caratteristiche di flusso all'interno della camera.

Trasporto di Massa e Strato Limite

I gas non raggiungono istantaneamente il substrato. Devono prima diffondersi attraverso lo strato limite. La velocità di questa diffusione può essere il fattore limitante per l'intero processo, influenzando la velocità di crescita del film e l'uniformità su tutto il substrato.

Reazione Catalizzata dalla Superficie

Il substrato caldo non è solo una pista di atterraggio passiva. La sua superficie funge spesso da catalizzatore, fornendo un sito energeticamente favorevole affinché avvenga la reazione chimica. Questo è il motivo per cui il film cresce sul substrato caldo anziché formarsi come "fuliggine" nella fase gassosa.

Comprendere i Compromessi e i Limiti

Sebbene potente, la CVD non è priva di sfide. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Requisiti di Alta Temperatura

Molti processi CVD tradizionali richiedono temperature estremamente elevate (spesso >600°C). Ciò li rende inadatti per substrati che possono essere danneggiati dal calore, come plastiche o dispositivi elettronici con componenti precedentemente fabbricati.

Sicurezza e Costo dei Precursori

I gas utilizzati come precursori possono essere altamente tossici, infiammabili o corrosivi. Ciò richiede protocolli di sicurezza complessi e costosi, apparecchiature di manipolazione e sistemi di abbattimento.

Velocità di Deposizione vs. Qualità

Spesso esiste un compromesso diretto tra la velocità di deposizione e la qualità del film. Tentare di far crescere un film troppo velocemente può portare a scarsa uniformità e difetti strutturali.

Conformabilità e Ombreggiatura

La CVD è rinomata per la sua capacità di rivestire uniformemente forme complesse tridimensionali (una proprietà chiamata conformabilità). Tuttavia, in condizioni non ideali, le limitazioni del flusso di gas possono creare effetti di "ombreggiatura", portando a rivestimenti più sottili in trincee o fessure profonde.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendendo la sua meccanica di base, puoi vedere come la CVD è adattata per risultati specifici.

- Se la tua attenzione principale è la massima purezza e uniformità (ad esempio, semiconduttori): Il controllo preciso sulla purezza del gas, sulla temperatura e sulla pressione nella CVD è ciò che consente la fabbricazione di film impeccabili essenziali per i componenti elettronici.

- Se la tua attenzione principale è il rivestimento di forme complesse (ad esempio, pale di turbine): La capacità della CVD di depositare un film da una fase gassosa consente di creare rivestimenti protettivi uniformi anche all'interno di canali intricati e su superfici non piatte.

- Se la tua attenzione principale è la creazione di nuovi materiali (ad esempio, R&S del grafene): La versatilità della CVD ti consente di mescolare diversi precursori e mettere a punto i parametri di processo per far crescere una vasta gamma di materiali avanzati con proprietà uniche.

Comprendere questi principi trasforma la tua visione della CVD da una semplice tecnica di rivestimento a uno strumento fondamentale per costruire il futuro dei materiali avanzati.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Chimica da Vapore (CVD) |

| Meccanismo Principale | I precursori in fase gassosa reagiscono su un substrato riscaldato per depositare film solidi |

| Passaggi Principali | 1. Preparazione substrato 2. Configurazione ambiente 3. Introduzione gas 4. Reazione/deposizione 5. Rimozione sottoprodotti |

| Controlli Chiave | Temperatura, pressione, scelta del precursore, flusso del gas |

| Applicazioni Principali | Semiconduttori, rivestimenti protettivi, grafene e materiali avanzati |

| Vantaggi | Elevata purezza, uniformità, conformabilità, controllo preciso dello spessore |

| Limitazioni | Alte temperature, sicurezza/costo dei precursori, compromesso velocità di deposizione vs. qualità |

Pronto ad elevare le capacità del tuo laboratorio con soluzioni CVD avanzate? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire sistemi di forni ad alta temperatura come forni CVD/PECVD, a muffola, tubolari, rotativi, a vuoto e atmosferici. La nostra solida personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche per una deposizione di film sottili superiore. Contattaci oggi per discutere di come possiamo supportare i tuoi obiettivi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione