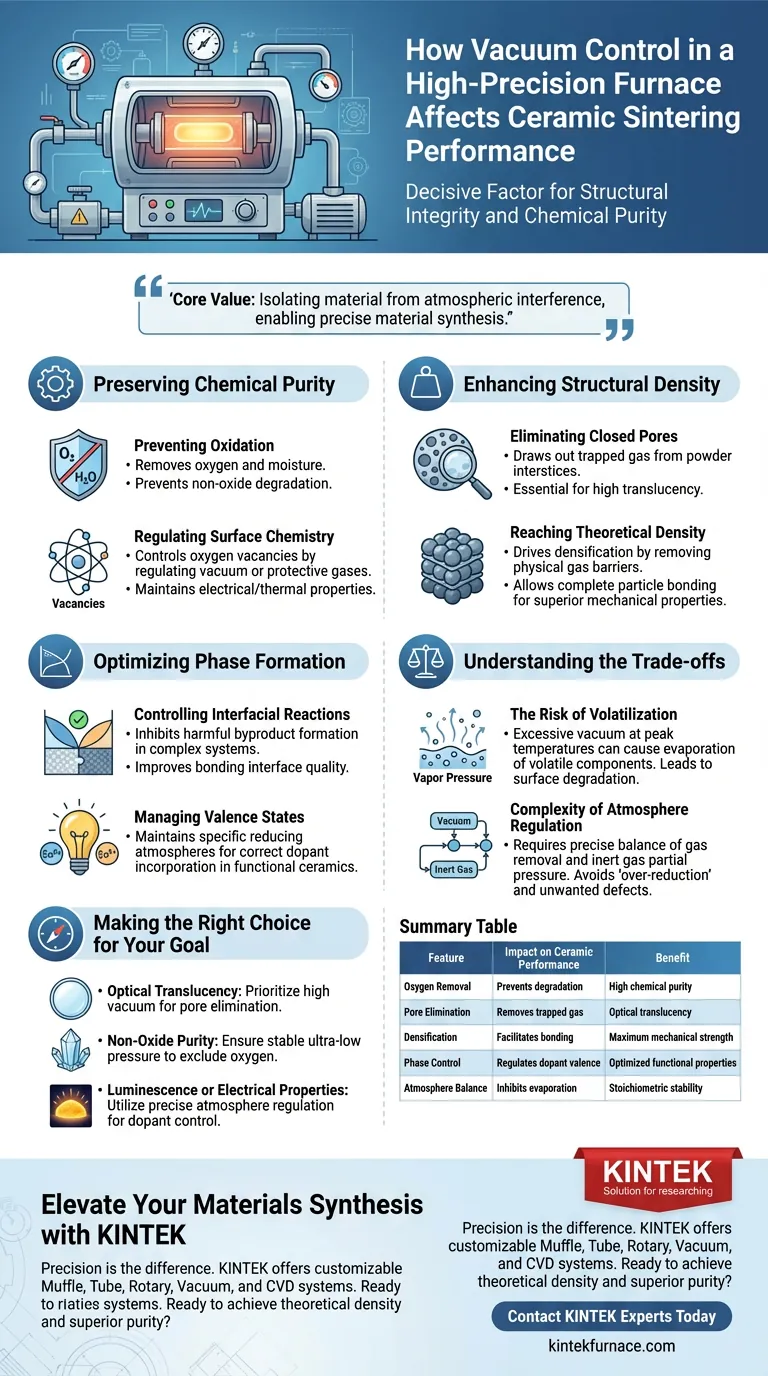

Il controllo dei livelli di vuoto in un forno di alta precisione è il fattore decisivo nel determinare l'integrità strutturale e la purezza chimica delle ceramiche sinterizzate. Mantenendo un ambiente stabile a pressione ultra-bassa, rimuovi efficacemente ossigeno e umidità, il che è essenziale per prevenire l'ossidazione nelle ceramiche non ossidate e per eliminare i pori chiusi al fine di raggiungere la densità teorica.

Il valore fondamentale del controllo del vuoto risiede nella sua capacità di isolare il materiale dalle interferenze atmosferiche. Eliminando la resistenza dei gas e gli elementi reattivi, si passa dal semplice riscaldamento alla sintesi precisa dei materiali, consentendo proprietà come la traslucenza ottica e la massima resistenza meccanica.

Preservare la purezza chimica

Prevenire l'ossidazione

Per le ceramiche non ossidate, come nitruri e carburi, la presenza di ossigeno ad alte temperature è dannosa.

Un ambiente sottovuoto di alta precisione rimuove l'ossigeno residuo e l'umidità dall'atmosfera di sinterizzazione.

Ciò impedisce alle materie prime di reagire con l'ossigeno, garantendo che il materiale sintetizzato mantenga la sua composizione chimica prevista senza degradazione.

Regolare la chimica superficiale

Il controllo preciso dell'atmosfera fa più che rimuovere l'aria; regola attivamente lo stato chimico della ceramica.

Controllando il vuoto o introducendo specifici gas protettivi, è possibile regolare la concentrazione di vacanze di ossigeno all'interno del corpo ceramico.

Ciò previene reazioni di ossidazione o riduzione non necessarie ai confini dei grani, il che è fondamentale per mantenere le proprietà elettriche o termiche del materiale.

Migliorare la densità strutturale

Eliminare i pori chiusi

Una delle principali sfide nella sinterizzazione delle ceramiche è l'intrappolamento di gas all'interno del materiale, che porta alla porosità.

L'ambiente sottovuoto aiuta a estrarre i gas dagli interstizi delle polveri ed eliminare i pori chiusi in profondità nel materiale.

Questo processo è essenziale per i materiali che richiedono un'elevata traslucenza, poiché i pori intrappolati diffondono la luce e riducono la qualità ottica.

Raggiungere la densità teorica

Per ottenere la massima resistenza e prestazioni, una ceramica deve avvicinarsi alla sua densità teorica.

La sinterizzazione sottovuoto guida il processo di densificazione rimuovendo la barriera fisica del gas intrappolato.

Ciò consente alle particelle di legarsi in modo più completo, risultando in una microstruttura più densa e uniforme con proprietà meccaniche superiori.

Ottimizzare la formazione di fasi

Controllare le reazioni interfacciali

Nei sistemi di materiali complessi, come le matrici di leghe di alluminio, reazioni incontrollate possono formare sottoprodotti dannosi come il carburo di alluminio.

Un ambiente ad alto vuoto (ad esempio, 5×10⁻² Pa) aiuta a inibire la formazione eccessiva di questi prodotti di reazione interfacciali.

Questo controllo è decisivo per migliorare la qualità dell'interfaccia di legame e la densità complessiva del composito.

Gestire gli stati di valenza

Per le ceramiche funzionali avanzate, come i materiali luminescenti, lo stato di valenza degli ioni droganti è fondamentale.

Mentre l'alto vuoto rimuove i gas, i forni di alta precisione possono anche mantenere specifiche atmosfere riducenti (ad esempio, miscele H2/N2).

Ciò garantisce che i droganti come l'europio siano incorporati nel reticolo nello stato corretto (ad esempio, Eu2+), determinando direttamente le prestazioni del materiale.

Comprendere i compromessi

Il rischio di volatilizzazione

Mentre l'alto vuoto è eccellente per la densificazione, può essere un'arma a doppio taglio per i materiali con alte pressioni di vapore.

Se il livello di vuoto è incontrollato o eccessivo alle temperature di picco (da 1050°C a 1400°C), i componenti volatili della matrice ceramica possono evaporare.

Ciò può portare a un degrado superficiale o a uno spostamento della stechiometria, influenzando negativamente le proprietà finali del materiale.

Complessità della regolazione dell'atmosfera

Ottenere il perfetto equilibrio spesso richiede più di una semplice pompa per il vuoto; richiede una flessibile regolazione del flusso d'aria.

È necessario bilanciare la necessità di rimozione del gas (vuoto) con la potenziale necessità di una pressione parziale di gas inerte (Argon o Azoto) per sopprimere la decomposizione.

Il mancato controllo preciso di questo equilibrio può causare una "sovra-riduzione", creando difetti indesiderati nella struttura cristallina.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi materiali ceramici, allinea le impostazioni del tuo forno con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è la traslucenza ottica: Dai priorità ad alti livelli di vuoto per eliminare aggressivamente i pori chiusi e massimizzare la densità.

- Se il tuo obiettivo principale è la purezza dei non ossidi: Assicurati che il tuo sistema possa mantenere un ambiente stabile a pressione ultra-bassa per escludere completamente ossigeno e umidità.

- Se il tuo obiettivo principale è la luminescenza o le proprietà elettriche: Utilizza un forno con una precisa regolazione dell'atmosfera per mantenere il corretto ambiente riducente per il controllo della valenza dei droganti.

La precisione nel controllo del vuoto non riguarda solo la rimozione dell'aria; riguarda l'ingegnerizzazione dell'ambiente perfetto affinché il tuo materiale raggiunga i suoi limiti teorici.

Tabella riassuntiva:

| Caratteristica | Impatto sulle prestazioni della ceramica | Beneficio |

|---|---|---|

| Rimozione dell'ossigeno | Previene il degrado delle ceramiche non ossidate | Elevata purezza chimica |

| Eliminazione dei pori | Rimuove il gas intrappolato negli interstizi delle polveri | Traslucenza ottica |

| Densificazione | Facilita il legame completo delle particelle | Massima resistenza meccanica |

| Controllo di fase | Regola gli stati di valenza dei droganti | Proprietà funzionali ottimizzate |

| Equilibrio dell'atmosfera | Inibisce l'evaporazione dei componenti volatili | Stabilità stechiometrica |

Eleva la tua sintesi di materiali con KINTEK

La precisione è la differenza tra un esperimento fallito e una scoperta. In KINTEK, comprendiamo che le ceramiche ad alte prestazioni richiedono un controllo senza compromessi su vuoto e atmosfera.

Supportati da R&D esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD. Sia che tu abbia bisogno di eliminare i pori chiusi per la chiarezza ottica o di regolare gli stati di valenza per la luminescenza avanzata, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Pronto a raggiungere la densità teorica e una purezza superiore nei tuoi materiali?

Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Adeleke Abdulrahman Oyekanmi, Monzur Alam Imteaz. A novel oyster shell biocomposite for the efficient adsorptive removal of cadmium and lead from aqueous solution: Synthesis, process optimization, modelling and mechanism studies. DOI: 10.1371/journal.pone.0294286

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali temperature sono tipicamente utilizzate nella tempra sottovuoto? Ottieni una tempra precisa per le tue leghe di acciaio

- Perché il degasaggio tramite sistema a vuoto e linea Schlenk è fondamentale nella preparazione dell'ossido di indio nero? Garantire la purezza.

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?

- Quali sono le caratteristiche prestazionali dei forni a scatola e dei forni a vuoto? Scegli il forno giusto per le tue esigenze di trattamento termico

- Perché un essiccatore sotto vuoto da laboratorio è essenziale per il recupero di polveri di nanocompositi sintetizzati? | KINTEK

- Quali sono alcuni prodotti di uso quotidiano fabbricati utilizzando forni a vuoto? Scopri la tecnologia nascosta nei tuoi strumenti e dispositivi

- Qual è il ruolo principale di un forno di ricottura sotto vuoto? Ottimizzare la microstruttura e la conducibilità dell'AlSi10Mg LPBF

- Come i moderni forni a vuoto per il trattamento termico garantiscono una lavorazione accurata? Ottieni risultati perfetti con un controllo di precisione