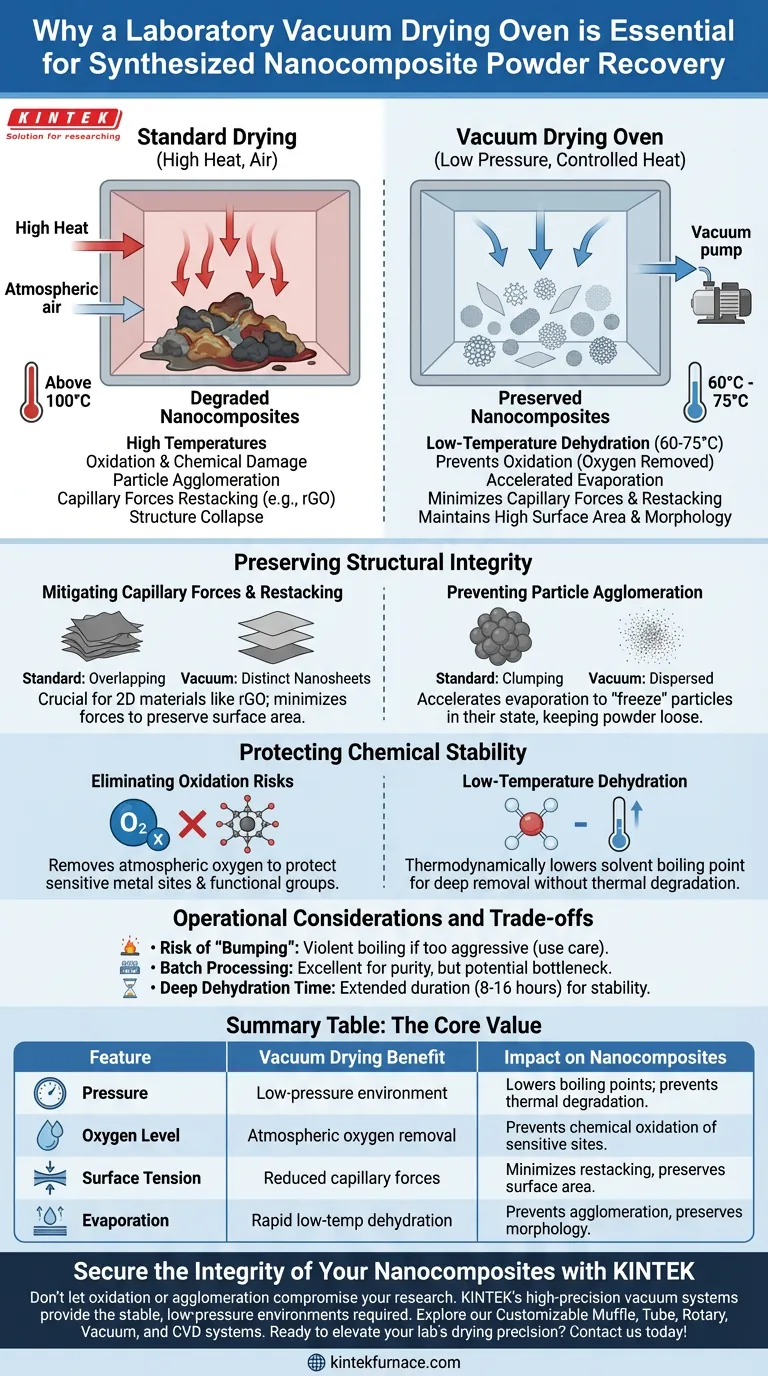

Un essiccatore sotto vuoto da laboratorio è essenziale per il recupero dei nanocompositi perché crea un ambiente a bassa pressione che forza l'evaporazione rapida dell'umidità e dei solventi residui a temperature notevolmente ridotte. Questo processo è fondamentale per prevenire il degrado fisico e l'ossidazione chimica che spesso distruggono i nanomateriali delicati durante l'essiccazione termica standard.

Il Valore Fondamentale dell'Essiccazione Sotto Vuoto I nanocompositi sono altamente sensibili al calore e alla tensione superficiale. Un essiccatore sotto vuoto aggira questi pericoli abbassando il punto di ebollizione del solvente, consentendo una profonda disidratazione senza le alte temperature che causano ossidazione, agglomerazione delle particelle o collasso delle nanostrutture.

Preservare l'Integrità Strutturale

Mitigare le Forze Capillari e il Ri-impilamento

Per i materiali bidimensionali, come l'ossido di grafene ridotto (rGO), la fase di essiccazione è pericolosa. Nell'essiccazione standard, l'evaporazione del liquido crea forti forze capillari.

Queste forze attraggono i nanosheet l'uno verso l'altro, portando a un grave sovrapposizione e ri-impilamento. Un ambiente sotto vuoto minimizza queste forze capillari, garantendo che i nanosheet rimangano distinti e preservando l'elevata area superficiale del materiale.

Prevenire l'Agglomerazione delle Particelle

Durante l'essiccazione di polveri sintetizzate, come nanoparticelle d'argento o compositi MnMgPO4, è fondamentale proteggere la morfologia specifica.

Le alte temperature e i lenti tassi di evaporazione spesso causano l'aggregazione di queste particelle fini (agglomerazione). L'essiccazione sotto vuoto accelera l'evaporazione a basse temperature, "congelando" le particelle nel loro stato disperso e garantendo che la polvere finale rimanga sciolta e facile da macinare.

Proteggere la Stabilità Chimica

Eliminare i Rischi di Ossidazione

Molti nanocompositi contengono siti metallici attivi o gruppi funzionali sensibili all'ossigeno. Gli forni standard fanno circolare aria calda, che accelera l'ossidazione e può rovinare la purezza chimica di materiali come anodi di stagno (Sn) o catodi a base di fluoruro.

Operando sotto vuoto, l'essiccatore rimuove l'ossigeno atmosferico. Questo protegge i componenti sensibili, come i gruppi funzionali nitro attivi nei catalizzatori, prevenendo la decomposizione prematura che altrimenti si verificherebbe in un ambiente riscaldato e ricco di ossigeno.

Disidratazione a Bassa Temperatura

Il vantaggio fondamentale di questa attrezzatura è termodinamico: abbassare la pressione abbassa il punto di ebollizione dell'acqua e dei solventi.

Ciò consente la rimozione completa di solventi ostinati (come l'etanolo anidro) e dell'umidità dalle profondità dei pori del catalizzatore a temperature basse come 60°C - 75°C. Questo evita i cambiamenti di fase o il degrado termico che spesso affliggono i materiali essiccati a temperature più elevate (ad esempio, superiori a 100°C).

Considerazioni Operative e Compromessi

Sebbene l'essiccazione sotto vuoto sia superiore per la conservazione, richiede un attento controllo operativo rispetto agli essiccatori a convezione standard.

- Rischio di "Ebollizione Violenta": Se il vuoto viene applicato troppo aggressivamente a una sospensione umida, il solvente può bollire violentemente (ebollizione violenta). Questo può schizzare il campione all'interno della camera, causando perdita di materiale.

- Processo a Lotti: A differenza di alcuni metodi di essiccazione continua, gli essiccatori sotto vuoto sono tipicamente strumenti di processo a lotti. Questo è eccellente per la purezza, ma può introdurre colli di bottiglia se è richiesto un processo ad alto rendimento.

- Tempo di Disidratazione Profonda: Sebbene il punto di ebollizione sia inferiore, la rimozione delle tracce finali di acqua capillare dai pori profondi richiede ancora una durata prolungata (spesso 8-16 ore) per garantire la stabilità strutturale durante le successive fasi di sinterizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità del recupero del tuo nanocomposito, adatta la tua strategia di essiccazione ai vincoli specifici del tuo materiale.

- Se la tua priorità principale è preservare la morfologia (ad es. Nanosheet/rGO): Dai priorità all'essiccazione sotto vuoto per eliminare le forze capillari che causano il ri-impilamento e la perdita di area superficiale.

- Se la tua priorità principale è la purezza chimica (ad es. Metalli sensibili all'ossigeno): Utilizza la funzione vuoto per escludere l'ossigeno, prevenendo l'idrolisi o l'ossidazione dei siti attivi.

- Se la tua priorità principale è rimuovere i solventi dai pori profondi: Sfrutta il punto di ebollizione abbassato per eliminare l'etanolo intrappolato o l'acqua senza causare shock termico alla struttura del materiale.

L'essiccazione sotto vuoto non è solo un metodo di rimozione dell'umidità; è una tecnica di conservazione che assicura l'identità strutturale e chimica dei tuoi materiali sintetizzati.

Tabella Riassuntiva:

| Caratteristica | Beneficio dell'Essiccazione Sotto Vuoto | Impatto sui Nanocompositi |

|---|---|---|

| Pressione | Ambiente a bassa pressione | Abbassa i punti di ebollizione; previene il degrado termico. |

| Livello di Ossigeno | Rimozione dell'ossigeno atmosferico | Previene l'ossidazione chimica dei siti metallici sensibili. |

| Tensione Superficiale | Forze capillari ridotte | Minimizza il ri-impilamento dei nanosheet e preserva l'area superficiale. |

| Evaporazione | Rapida disidratazione a bassa temperatura | Previene l'agglomerazione delle particelle e preserva la morfologia. |

Assicura l'Integrità dei Tuoi Nanocompositi con KINTEK

Non lasciare che l'ossidazione o l'agglomerazione compromettano la tua ricerca. I sistemi sotto vuoto ad alta precisione di KINTEK sono progettati per fornire gli ambienti stabili a bassa pressione richiesti per il recupero di materiali delicati.

Supportata da R&S e produzione esperte, KINTEK offre forni Muffle, a Tubo, Rotativi, Sotto Vuoto, CVD e altri forni da laboratorio ad alta temperatura, tutti personalizzabili per le tue esigenze di materiali uniche. Sia che tu stia lavorando con ossido di grafene, nanoparticelle d'argento o catalizzatori sensibili, la nostra attrezzatura garantisce una profonda disidratazione senza collasso strutturale.

Pronto a elevare la precisione di essiccazione del tuo laboratorio? Contattaci oggi per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Aliaa Abdelfattah, Ahmed M. Selim. Mechanochemical enhancement in electrode materials via silver-embedded reduced graphene oxide and cobalt oxide nanostructure for supercapacitor applications. DOI: 10.1007/s11581-024-05385-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi della carbocementazione a bassa pressione in termini di qualità del metallo? Aumenta la resistenza a fatica e l'affidabilità

- Qual è la funzione di un forno di essiccazione sotto vuoto nella fase finale di preparazione dei fogli di elettrodi per supercondensatori? - Purezza

- Come i sistemi di degasaggio sotto vuoto preparano i PI-COF per l'analisi BET? Garantire dati accurati su area superficiale e pori

- Cos'è un forno a vuoto e come funziona? Ottenere una purezza e prestazioni dei materiali superiori

- Qual è il significato della sinergia tra termocoppia e regolazione del forno? Padroneggiare la sinterizzazione sotto vuoto ad alta precisione

- Come viene utilizzato il brasatura a forno nell'industria automobilistica? Creazione di giunti resistenti e a prova di perdite

- Qual è il ruolo fondamentale di un forno sotto vuoto nel processo di separazione per distillazione sotto vuoto delle leghe di alluminio-magnesio?

- Quali sono le applicazioni dei forni di sinterizzazione? Sblocca soluzioni per materiali ad alte prestazioni