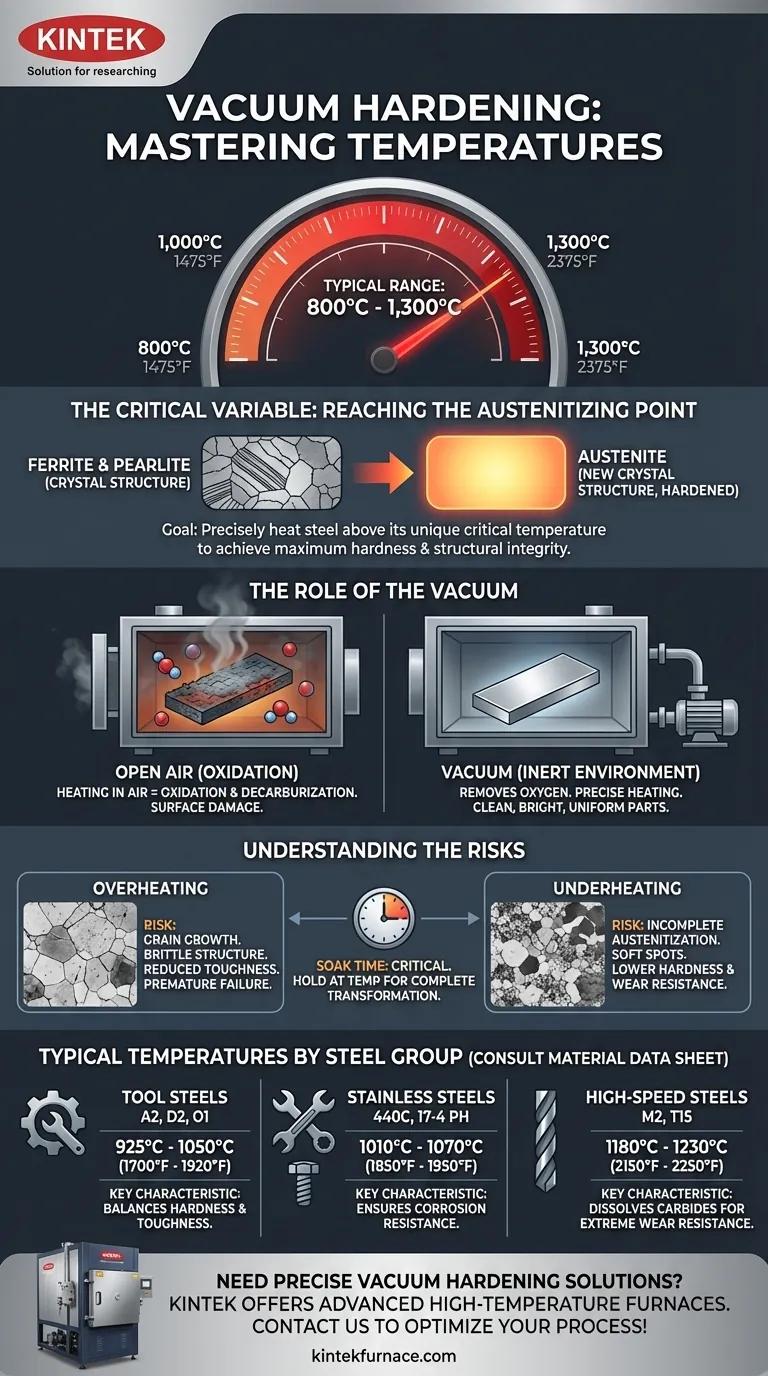

Nella tempra sottovuoto, la temperatura precisa utilizzata è dettata interamente dalla specifica lega di acciaio trattata, ma generalmente rientra in un intervallo compreso tra 800°C e 1.300°C (da 1475°F a 2375°F). Sebbene i forni possano raggiungere temperature più elevate, l'obiettivo non è ottenere il massimo calore, ma raggiungere un punto di trasformazione metallurgica molto specifico per il materiale in questione.

Il principio fondamentale della tempra sottovuoto non è semplicemente riscaldare il metallo. È l'applicazione precisa della temperatura per raggiungere il punto di austenitizzazione unico dell'acciaio all'interno di un ambiente controllato e inerte per ottenere la massima durezza e integrità strutturale senza contaminazione superficiale.

Perché la Temperatura è la Variabile Critica

Lo scopo della tempra è cambiare fondamentalmente la struttura cristallina dell'acciaio per renderlo più duro e più resistente all'usura. La temperatura è lo strumento principale utilizzato per controllare questa trasformazione.

Raggiungere il Punto di Austenitizzazione

Affinché avvenga la tempra, l'acciaio deve essere riscaldato al di sopra di una temperatura critica in cui la sua struttura cristallina (tipicamente ferrite e perlite) si trasforma in una nuova struttura chiamata austenite. Questa è nota come temperatura di austenitizzazione.

Ogni lega di acciaio ha un intervallo di temperatura di austenitizzazione specifico e spesso ristretto. Questa temperatura target è il fattore più importante nel processo di tempra.

Il Ruolo del Vuoto

Riscaldare l'acciaio a queste temperature all'aria aperta provocherebbe un'immediata e grave ossidazione (formazione di scaglie) e decarburazione (perdita di carbonio superficiale), rovinando il componente.

Il vuoto rimuove l'ossigeno e altri gas reattivi. Ciò consente di riscaldare il pezzo fino alla sua precisa temperatura di austenitizzazione e quindi di temprare, ottenendo un pezzo pulito, brillante e uniformemente temprato senza danni superficiali.

Temperature Tipiche per Gruppi di Acciai

Sebbene sia necessario consultare sempre la scheda tecnica del materiale, alcune famiglie di acciai presentano requisiti di temperatura prevedibili.

- Acciai per Utensili (es. A2, D2, O1): Questi acciai comuni richiedono tipicamente temperature comprese tra 925°C e 1050°C (da 1700°F a 1920°F).

- Acciai Inossidabili (es. 440C, 17-4 PH): Gli acciai inossidabili martensitici vengono temprati in un intervallo compreso tra 1010°C e 1070°C (da 1850°F a 1950°F).

- Acciai Rapidi (es. M2, T15): Questi acciai altamente legati richiedono temperature molto più elevate, spesso da 1180°C a 1230°C (da 2150°F a 2250°F), per sciogliere i carburi tenaci nella struttura dell'austenite.

Comprendere i Compromessi

Scegliere la temperatura sbagliata, anche per un piccolo margine, può avere conseguenze negative significative sul componente finale. Questo è un processo di precisione, non di forza bruta.

Il Rischio di Surriscaldamento

Superare la temperatura di austenitizzazione raccomandata provoca la crescita del grano. Grandi grani austenitici si trasformano in una struttura martensitica grossolana e fragile al momento della tempra. Ciò riduce drasticamente la tenacità dell'acciaio e può portare a un cedimento prematuro.

Il Problema del Sottoriscaldamento

Non raggiungere la temperatura corretta comporta un'austenitizzazione incompleta. Non tutta la struttura iniziale si trasforma, lasciando punti molli nel pezzo finale. Ciò significa che il componente non raggiungerà la durezza o la resistenza all'usura specificata.

Tempo di Mantenimento (Soak Time): Il Partner della Temperatura

Raggiungere la temperatura target è solo metà della battaglia. Il componente deve essere mantenuto a quella temperatura—un processo chiamato mantenimento (soaking)—abbastanza a lungo affinché la trasformazione si completi attraverso l'intera sezione trasversale, dalla superficie al nucleo.

Fare la Scelta Giusta per il Tuo Materiale

La scheda tecnica del tuo materiale è l'autorità ultima. Tuttavia, comprendere l'obiettivo dietro i numeri ti aiuterà a collaborare efficacemente con il tuo fornitore di trattamenti termici.

- Se il tuo obiettivo principale è la tempra di acciai per utensili comuni (es. A2, D2): Aspettati temperature di austenitizzazione nell'intervallo di 950°C-1050°C per ottenere un equilibrio ottimale tra durezza e tenacità.

- Se il tuo obiettivo principale è massimizzare la resistenza all'usura con acciai rapidi (es. M2): Preparati a temperature più elevate, spesso superiori a 1200°C, necessarie per sciogliere i carburi complessi che conferiscono un'estrema durezza.

- Se il tuo obiettivo principale è la resistenza alla corrosione negli acciai inossidabili: Mira alla specifica temperatura di austenitizzazione che assicuri sia la durezza sia la corretta soluzione di cromo per la prevenzione della ruggine.

In definitiva, la padronanza della temperatura nella tempra sottovuoto ti consente di ingegnerizzare con precisione le proprietà finali del tuo componente.

Tabella Riassuntiva:

| Gruppo di Acciaio | Intervallo di Temperatura Tipico (°C) | Intervallo di Temperatura Tipico (°F) | Caratteristiche Chiave |

|---|---|---|---|

| Acciai per Utensili | 925°C - 1050°C | 1700°F - 1920°F | Comuni per A2, D2, O1; bilancia durezza e tenacità |

| Acciai Inossidabili | 1010°C - 1070°C | 1850°F - 1950°F | Tipi martensitici come 440C, 17-4 PH; assicura resistenza alla corrosione |

| Acciai Rapidi | 1180°C - 1230°C | 2150°F - 2250°F | Leghe come M2, T15; scioglie i carburi per un'estrema resistenza all'usura |

Hai bisogno di soluzioni precise di tempra sottovuoto per le tue leghe di acciaio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire forni ad alta temperatura avanzati, inclusi forni a Muffle, a Tubo, Rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche, fornendo la massima durezza e integrità strutturale senza contaminazione superficiale. Contattaci oggi per ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Cos'è il trattamento termico in un forno a vuoto? Ottieni proprietà metallurgiche superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica