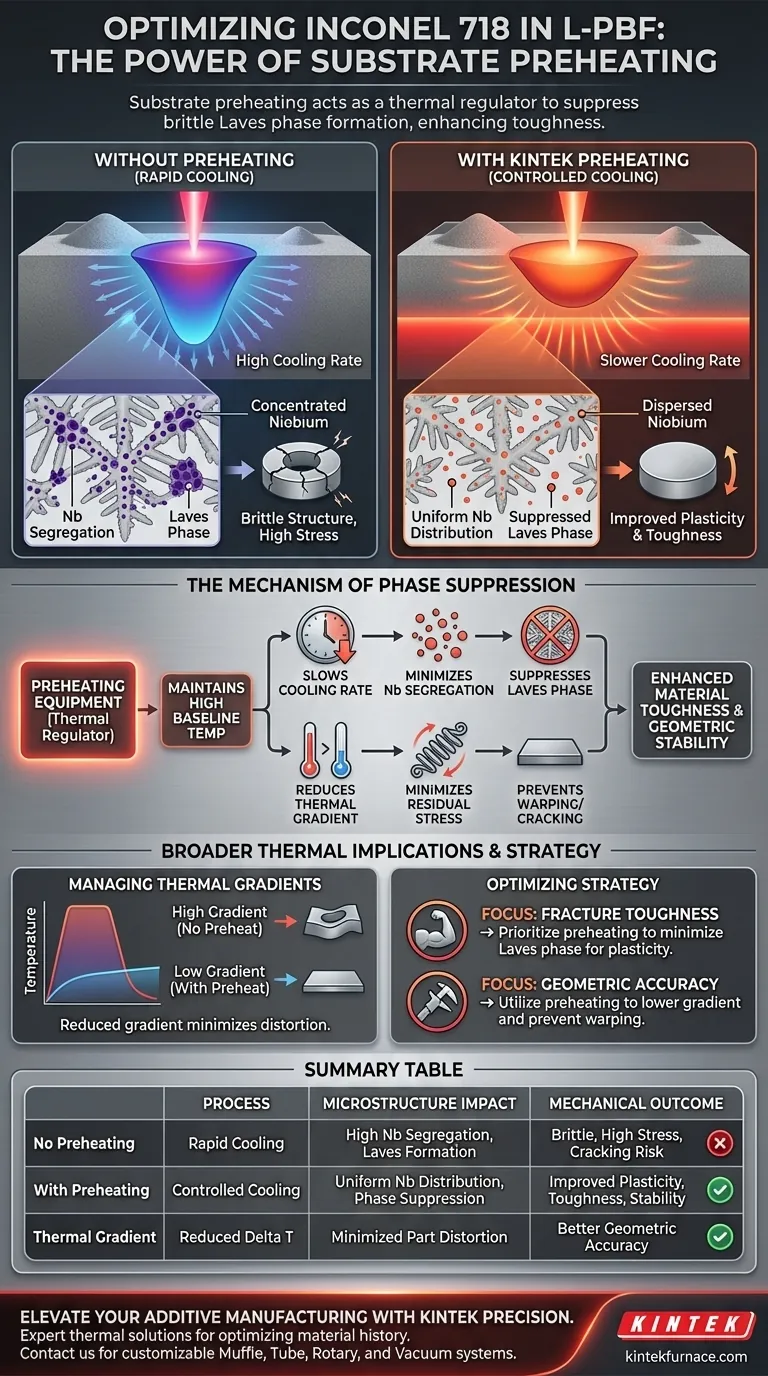

L'attrezzatura di preriscaldamento del substrato agisce come un regolatore termico critico per sopprimere la formazione della fragile fase Laves nell'Inconel 718. Mantenendo un ambiente ad alta temperatura all'interno della zona di formazione, l'attrezzatura riduce significativamente la velocità di raffreddamento del pool fuso. Questo raffreddamento controllato minimizza la segregazione del Niobio (Nb), impedendogli di concentrarsi negli spazi tra i dendriti, dove la fase Laves crea tipicamente debolezze strutturali.

L'Inconel 718 è incline alla formazione della fragile fase Laves a causa del rapido raffreddamento intrinseco della fusione laser su letto di polvere (L-PBF). Il preriscaldamento del substrato ottimizza la storia termica del materiale per disperdere il Niobio, riducendo il contenuto di Laves e migliorando direttamente la plasticità e la tenacità della lega.

Il Meccanismo di Soppressione della Fase

Controllo della Velocità di Raffreddamento

La funzione principale dell'attrezzatura di preriscaldamento è alterare la storia termica della costruzione.

Nei processi L-PBF standard, il pool fuso si raffredda estremamente rapidamente. Il preriscaldamento del substrato mantiene una temperatura di base più elevata nella zona di formazione, il che rallenta efficacemente questa velocità di raffreddamento.

Minimizzazione della Segregazione del Niobio

La formazione della fase Laves è direttamente collegata al comportamento del Niobio (Nb).

In condizioni di raffreddamento rapido, il Nb tende a segregare, o aggregarsi, negli spazi interdendritici (gli spazi tra le strutture cristalline). Il preriscaldamento impedisce questa aggregazione consentendo più tempo per la diffusione, mantenendo il Nb distribuito più uniformemente nella matrice.

Miglioramento della Tenacità del Materiale

La presenza della fase Laves è dannosa perché crea fragilità nella parte finale.

Impedendo l'aggregazione del Nb, il preriscaldamento riduce il contenuto complessivo della fase Laves sia nel materiale allo stato grezzo che dopo trattamento termico. Questo miglioramento microstrutturale porta a un aumento diretto della plasticità e della tenacità della lega Inconel 718.

Implicazioni Termiche e Rischi più Ampi

Gestione dei Gradienti Termici

Mentre l'obiettivo principale per quanto riguarda la fase Laves è la distribuzione chimica, il preriscaldamento affronta anche lo stress fisico.

Senza preriscaldamento, la netta differenza di temperatura tra il pool fuso e il substrato più freddo crea un ripido gradiente di temperatura. Questo gradiente guida l'accumulo di stress residuo, che può portare a distorsioni o crepe nella parte.

Il Rischio di Riscaldamento Insufficiente

Impostare la temperatura di preriscaldamento troppo bassa (o ometterla del tutto) lascia la lega vulnerabile allo shock termico.

Come notato nei dati supplementari relativi a processi simili, il mantenimento di una temperatura intorno ai 200°C aiuta a mitigare la tendenza alle crepe causate dall'espansione e contrazione termica. Per materiali specifici, ciò garantisce anche la stabilità del processo di stampaggio e migliora la bagnabilità del pool fuso.

Ottimizzazione della Strategia del Processo L-PBF

Per ottenere le migliori proprietà meccaniche nell'Inconel 718, devi considerare il preriscaldamento come uno strumento metallurgico, non solo un ausilio di processo.

- Se la tua priorità assoluta è la Tenacità alla Frattura: Dai priorità al preriscaldamento per minimizzare la fase Laves, poiché ciò riduce direttamente la fragilità e migliora la plasticità del materiale.

- Se la tua priorità assoluta è l'Accuratezza Geometrica: Utilizza il preriscaldamento per abbassare il gradiente termico, che riduce lo stress residuo e previene deformazioni o crepe durante la costruzione.

Un preriscaldamento efficace trasforma la microstruttura dell'Inconel 718 da uno stato fragile e segregato a una lega tenace e uniforme.

Tabella Riassuntiva:

| Parametro di Processo | Impatto sulla Microstruttura | Risultato Meccanico |

|---|---|---|

| Nessun Preriscaldamento | Raffreddamento rapido, alta segregazione di Nb, formazione di fase Laves | Parti fragili, alto stress residuo, rischio di crepe |

| Con Preriscaldamento | Raffreddamento controllato, distribuzione uniforme di Nb, soppressione di fase | Miglioramento della plasticità, tenacità e stabilità geometrica |

| Gradiente Termico | Delta di temperatura ridotto tra pool e substrato | Distorsione e deformazione della parte minimizzate |

Eleva la Tua Produzione Additiva con KINTEK Precision

Non lasciare che le fragili fasi Laves compromettano l'integrità dei tuoi componenti in Inconel 718. Supportata da R&S e produzione esperte, KINTEK offre soluzioni termiche ad alte prestazioni, inclusi sistemi Muffola, Tubolare, Rotativi e Sottovuoto personalizzabili, progettati per ottimizzare la storia termica del tuo materiale. Sia che tu stia conducendo ricerche critiche o produzione industriale, le nostre attrezzature garantiscono il controllo preciso della temperatura necessario per migliorare la tenacità del materiale ed eliminare lo stress residuo.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per le tue esigenze uniche di laboratorio o di produzione.

Guida Visiva

Riferimenti

- Koji Kakehi, Shohei Ishisako. Effects of base plate temperature on microstructure evolution and high-temperature mechanical properties of IN718 processed by laser powder bed fusion using simulation and experiment. DOI: 10.1007/s00170-024-13028-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è la funzione dei mulini a palle planetari o dei granulatori miscelatori industriali prima della RHF? Ottimizzare la reattività FMDS

- Quale ruolo svolge la calcinazione ad alta temperatura nella purificazione delle ceneri vulcaniche? Ottenere risultati di silice ultra-pura

- Quale gas inerte è comunemente usato in glovebox e linee Schlenk, e perché è preferito all'azoto in alcuni casi? Scopri la superiorità dell'Argon per esperimenti sensibili

- Qual è lo scopo dell'utilizzo di un forno a essiccazione a getto d'aria da laboratorio a 107°C per 17 ore per la riformulazione dei catalizzatori?

- Quale ruolo svolge un forno di ricottura ad alta temperatura nella preparazione dei substrati AAO? Migliorare la regolarità dei pori

- Perché viene utilizzato un forno di essiccazione a temperatura costante a 100 °C per la preparazione di carbonio gerarchico poroso? Garantire risultati di carbonizzazione ottimali

- Qual è il ruolo di un forno da laboratorio nella disidratazione dei funghi? Padronanza del pre-trattamento per un'analisi biochimica precisa

- Quali ambienti di processo chiave fornisce un sistema di epitassia a fascio molecolare (MBE)? Ottimizzare la crescita di film sottili di CaF2