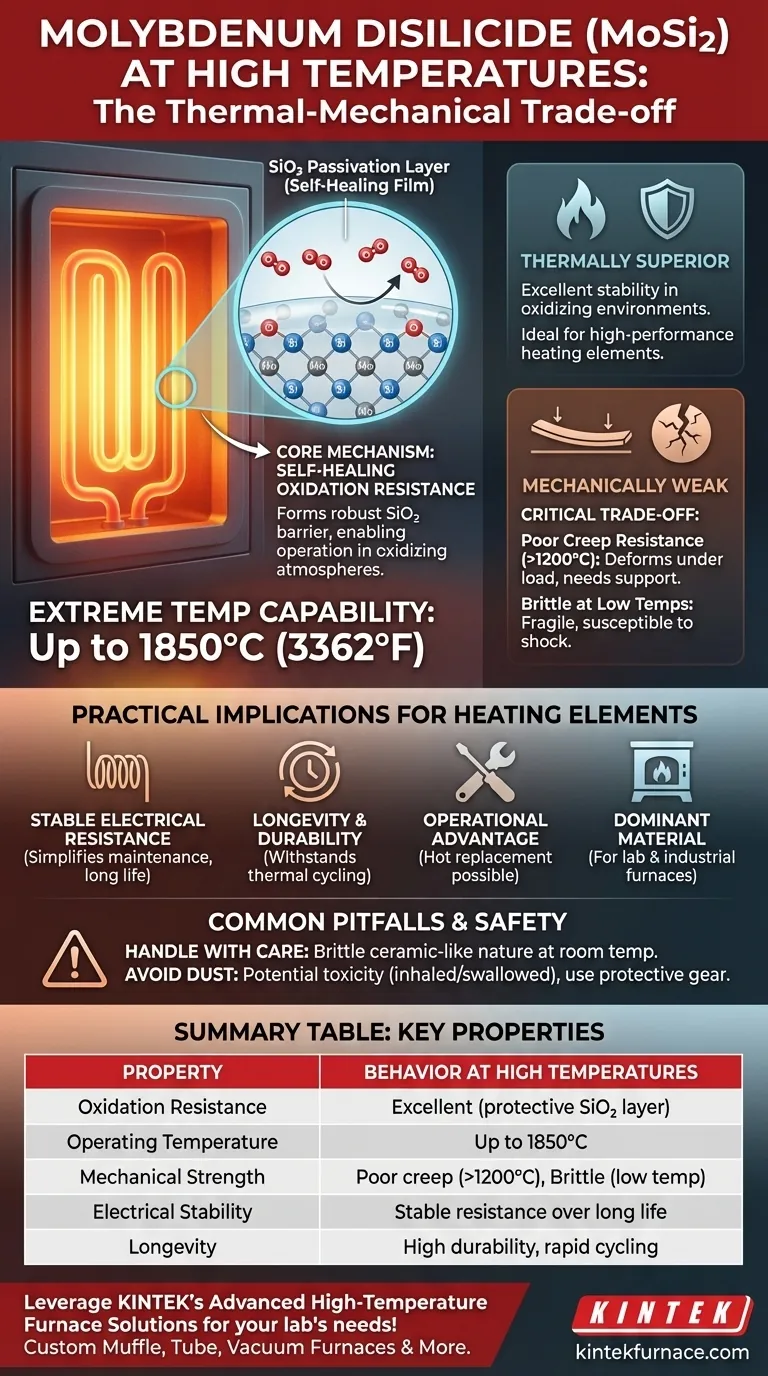

Ad alte temperature, il disilicuro di molibdeno (MoSi2) mostra una resistenza eccezionale all'ossidazione formando uno strato protettivo di biossido di silicio (SiO2) che si autoripara. Questa caratteristica unica gli consente di operare in atmosfere ossidanti a temperature estreme, fino a 1850°C. Tuttavia, questa notevole stabilità termica è accompagnata da limitazioni meccaniche significative che è fondamentale comprendere.

Il comportamento distintivo del disilicuro di molibdeno ad alta temperatura è la formazione di un film di silice protettivo, che lo rende un materiale di primo piano per gli elementi riscaldanti elettrici. La sua utilità è governata da un compromesso critico: eccellente stabilità termica rispetto alla scarsa resistenza meccanica (scorrimento viscoso) al di sopra dei 1200°C e fragilità intrinseca a temperature più basse.

Il Meccanismo Centrale: Resistenza all'Ossidazione Autoriparante

La chiave delle prestazioni del MoSi2 ad alta temperatura risiede in una reazione chimica che si verifica sulla sua superficie quando esposto all'ossigeno.

Formazione dello Strato di Passivazione in SiO2

Ad alte temperature, il silicio presente nella lega MoSi2 reagisce con l'ossigeno presente nell'atmosfera per formare un sottile film vetroso di biossido di silicio (SiO2). Questo strato di passivazione funge da barriera robusta, proteggendo il materiale sottostante da ulteriore ossidazione e degrado.

Prestazioni in Atmosfere Ossidanti

Poiché questo strato protettivo di SiO2 è stabile e si autoripara, gli elementi in MoSi2 prosperano in ambienti ossidanti. Ciò li rende ideali per applicazioni come forni da laboratorio, trattamento termico industriale e fusione del vetro dove è presente aria ad alte temperature.

Capacità di Temperatura Estrema

Gli elementi riscaldanti in MoSi2 hanno le temperature operative più elevate tra i materiali comparabili, capaci di raggiungere fino a 1850°C (3362°F) in servizio. Questo è straordinariamente vicino al suo punto di fusione effettivo di 2030°C (3686°F), a testimonianza della sua incredibile stabilità termica.

Comprendere i Compromessi Meccanici

Sebbene termicamente superiore, il MoSi2 non è un materiale strutturale adatto alle sue temperature operative più elevate. Le sue proprietà meccaniche presentano vincoli di progettazione significativi.

La Sfida della Deformazione Viscosa (Creep)

Al di sopra di circa 1200°C (2192°F), il disilicuro di molibdeno perde la sua resistenza allo scorrimento viscoso. Ciò significa che il materiale si deformerà lentamente e si affloscerà sotto il proprio peso o qualsiasi carico meccanico applicato. Gli elementi riscaldanti devono essere supportati correttamente per prevenire questo tipo di cedimento.

Fragilità a Bassa Temperatura

A temperatura ambiente e ad altre temperature più basse, il MoSi2 è un materiale estremamente fragile, simile a una ceramica. È suscettibile alla frattura dovuta a shock meccanico o stress, il che richiede un'attenta manipolazione e installazione.

Implicazioni Pratiche per gli Elementi Riscaldanti

Le proprietà uniche del MoSi2 lo rendono un materiale dominante per gli elementi riscaldanti elettrici ad alte prestazioni, con diversi vantaggi operativi.

Resistenza Elettrica Stabile

Il MoSi2 mantiene una resistenza elettrica stabile durante la sua lunga vita utile. Ciò consente di collegare nuovi elementi in serie con quelli più vecchi senza causare problemi di prestazioni, semplificando la manutenzione.

Longevità e Durabilità

Con il suo strato protettivo autoriparante, il MoSi2 offre la vita intrinseca più lunga di tutti i materiali comuni per elementi riscaldanti elettrici. Inoltre, resiste a cicli termici rapidi senza un degrado significativo.

Vantaggi Operativi

La natura robusta degli elementi in MoSi2 alla temperatura consente di sostituirli relativamente facilmente, anche quando un forno è ancora caldo. Ciò può ridurre significativamente i tempi di inattività negli ambienti industriali.

Errori Comuni e Sicurezza

Per utilizzare efficacemente il MoSi2, è necessario essere consapevoli dei suoi limiti fisici e dei requisiti di manipolazione.

Caratteristiche Fisiche Chiave

Il disilicuro di molibdeno è un solido dall'aspetto metallico grigio con una densità moderata di 6,26 g/cm³ e una struttura cristallina tetragonale. Riconoscere la sua natura simile a una ceramica a temperatura ambiente è fondamentale per evitare danni.

Precauzioni di Manipolazione e Sicurezza

Il materiale stesso è elencato con indicazioni di pericolo che indicano che può essere nocivo se ingerito e dannoso se inalato o a contatto con la pelle. Quando si maneggia il MoSi2, specialmente in forma di polvere o quando si trattano elementi rotti, è necessario evitare di respirare la polvere e utilizzare indumenti protettivi appropriati.

Fare la Scelta Giusta per la Tua Applicazione

Utilizza queste linee guida per determinare se il MoSi2 è il materiale giusto per il tuo obiettivo specifico.

- Se la tua attenzione principale è la temperatura massima di riscaldamento in un ambiente ossidante: Il MoSi2 è una scelta d'élite grazie al suo strato di SiO2 stabile, che offre la massima durata e le temperature operative più elevate per gli elementi riscaldanti.

- Se la tua applicazione comporta un carico meccanico significativo al di sopra dei 1200°C: Devi evitare di utilizzare il MoSi2 come componente strutturale, poiché la sua scarsa resistenza allo scorrimento viscoso porterà a deformazioni e cedimenti.

- Se hai bisogno di un materiale con elevata tenacità a temperatura ambiente: Il MoSi2 è inadatto a causa della sua fragilità intrinseca, che richiede procedure di manipolazione e installazione attente per prevenire la frattura.

In definitiva, sfruttare con successo il MoSi2 significa progettare tenendo conto delle sue debolezze meccaniche per sfruttare la sua stabilità termica senza pari.

Tabella Riassuntiva:

| Proprietà | Comportamento ad Alte Temperature |

|---|---|

| Resistenza all'Ossidazione | Eccellente; forma strato protettivo di SiO2, si autoripara in atmosfere ossidanti |

| Temperatura Operativa | Fino a 1850°C, vicino al punto di fusione di 2030°C |

| Resistenza Meccanica | Scarsa resistenza allo scorrimento viscoso sopra i 1200°C; fragile a temperature più basse |

| Stabilità Elettrica | Resistenza stabile durante la lunga vita utile |

| Longevità | Elevata durabilità con capacità di cicli termici rapidi |

Sfrutta le soluzioni avanzate per forni ad alta temperatura di KINTEK per le esigenze del tuo laboratorio! Con una R&S eccezionale e una produzione interna, offriamo forni a Muffola, a Tubo, Rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un adattamento preciso alle esigenze sperimentali uniche, migliorando efficienza e prestazioni. Contattaci oggi per discutere come possiamo supportare le tue applicazioni ad alta temperatura!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?