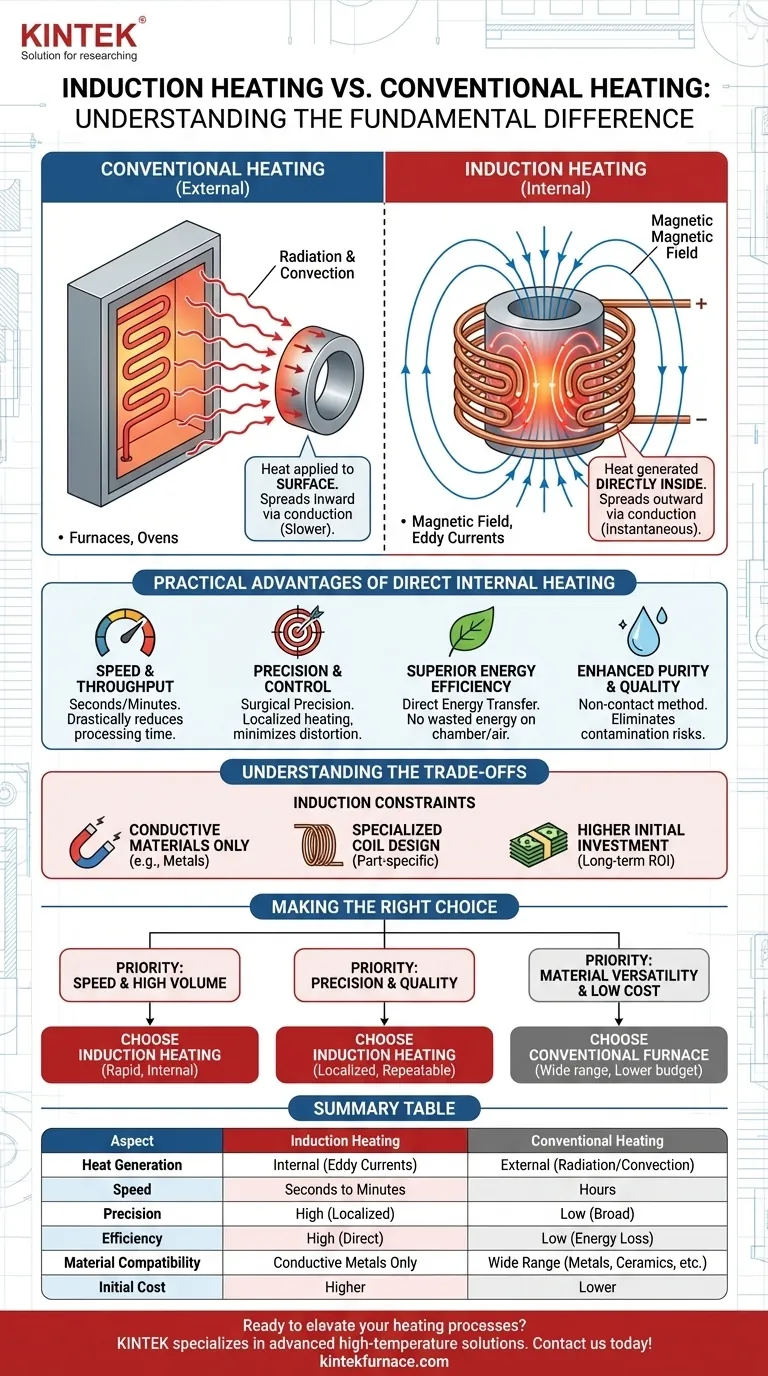

La differenza fondamentale risiede nel punto in cui viene generato il calore. I metodi di riscaldamento tradizionali, come i forni, applicano calore alla superficie di un oggetto utilizzando la radiazione e la convezione. Al contrario, il riscaldamento a induzione utilizza un campo magnetico per generare calore direttamente all'interno dell'oggetto stesso, che poi si diffonde verso l'esterno per conduzione.

Mentre i forni convenzionali riscaldano l'aria circostante al cibo, l'induzione riscalda direttamente la pentola. Questa distinzione fondamentale spiega perché l'induzione offre velocità, precisione ed efficienza senza pari per il riscaldamento di materiali conduttivi.

Il Meccanismo Centrale: Riscaldamento Interno vs. Esterno

Per comprendere i vantaggi pratici dell'induzione, è necessario prima cogliere la differenza fondamentale nel modo in cui il calore viene trasmesso al pezzo in lavorazione.

Come Funziona il Riscaldamento Convenzionale (Esterno)

I forni tradizionali, siano essi a gas o elettrici, funzionano riscaldando una camera o un elemento a una temperatura molto elevata.

Questo calore viene quindi trasferito al pezzo tramite due metodi principali:

- Radiazione: L'energia infrarossa viaggia dalla fonte calda alla superficie dell'oggetto.

- Convezione: I gas caldi nella camera circolano e trasferiscono calore all'oggetto.

In questo modello, il calore deve penetrare dall'esterno, il che è un processo relativamente lento e inefficiente.

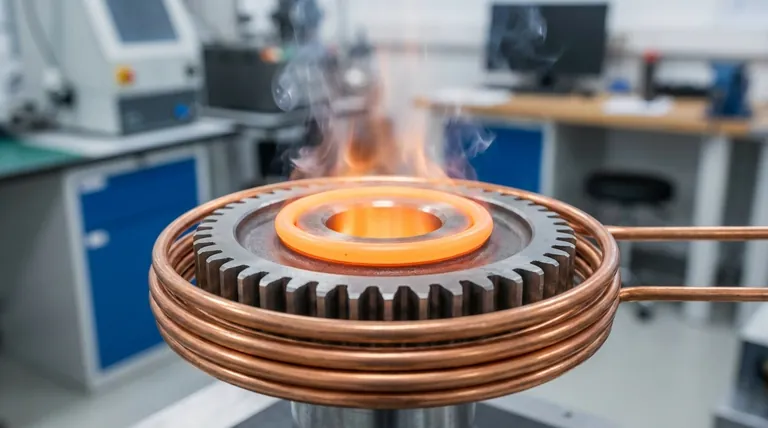

Come Funziona il Riscaldamento a Induzione (Interno)

Il riscaldamento a induzione è un processo senza contatto che trasforma il pezzo nella propria fonte di calore.

Utilizza una corrente elettrica alternata che passa attraverso una bobina di rame per creare un potente campo magnetico oscillante. Quando un materiale conduttivo (come l'acciaio) viene posto all'interno di questo campo, induce correnti elettriche—note come correnti parassite (eddy currents)—all'interno del pezzo.

La resistenza elettrica naturale del materiale contrasta queste correnti, generando calore preciso e istantaneo dall'interno.

Vantaggi Pratici del Riscaldamento Interno Diretto

Generare calore all'interno del materiale anziché applicarlo sulla superficie crea vantaggi operativi significativi.

Velocità e Produttività Ineguagliabili

Poiché il calore viene generato istantaneamente e internamente, l'induzione può portare un materiale in temperatura in secondi o minuti, mentre un forno potrebbe impiegare ore. Ciò riduce drasticamente i tempi di lavorazione e aumenta la produzione.

Precisione e Controllo Chirurgici

Il calore viene generato solo dove il campo magnetico è concentrato. Progettando attentamente la bobina a induzione, è possibile riscaldare un'area molto specifica di un pezzo senza influenzare i componenti adiacenti. Questo riscaldamento localizzato riduce al minimo la distorsione termica e prolunga la vita degli utensili vicini.

Efficienza Energetica Superiore

Con l'induzione, l'energia viene applicata direttamente al pezzo. Non si spreca energia per riscaldare una grande camera del forno, il suo isolamento o l'aria circostante. Ciò si traduce in un'efficienza energetica significativamente maggiore e costi energetici inferiori.

Purezza e Qualità Migliorate

Essendo un metodo senza contatto, il riscaldamento a induzione elimina il rischio di contaminazione da sottoprodotti del combustibile o dal contatto con elementi riscaldanti. Il controllo rapido e preciso porta anche a una consistenza superiore e a prodotti finali di qualità più elevata.

Comprendere i Compromessi

Nonostante i suoi vantaggi, il riscaldamento a induzione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Vincoli sui Materiali

Il limite principale dell'induzione è che funziona solo su materiali elettricamente conduttivi, principalmente metalli. Non può riscaldare direttamente isolanti come ceramiche, vetro o la maggior parte dei polimeri.

Progettazione dell'Attrezzatura e della Bobina

I sistemi di riscaldamento a induzione sono specializzati. La geometria della bobina a induzione è fondamentale per le prestazioni e deve essere progettata per adattarsi allo specifico pezzo da riscaldare. Un cambio nella forma del prodotto richiede spesso una nuova bobina progettata su misura.

Investimento Iniziale Più Elevato

Il costo iniziale di capitale per un alimentatore a induzione e le relative bobine può essere superiore a quello di un semplice forno a gas. Il ritorno sull'investimento deriva dai guadagni a lungo termine in termini di velocità, efficienza e qualità.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia di riscaldamento corretta richiede di allineare i suoi punti di forza con i tuoi obiettivi più importanti.

- Se la tua priorità principale è la velocità e la produzione ad alto volume: Il riscaldamento a induzione è la scelta superiore grazie alle sue capacità di riscaldamento rapido e interno.

- Se la tua priorità principale è la precisione, la qualità e il controllo del processo: Il riscaldamento localizzato e la ripetibilità dell'induzione sono ineguagliabili per applicazioni come la tempra superficiale o la brasatura.

- Se la tua priorità principale è la versatilità dei materiali e il basso costo iniziale: Un forno convenzionale è più pratico per riscaldare una vasta gamma di materiali, inclusi i non metalli, con un budget limitato.

In definitiva, scegliere l'induzione è una decisione strategica per dare priorità all'efficienza operativa e alla precisione rispetto alla flessibilità e al costo iniziale anticipato.

Tabella Riassuntiva:

| Aspetto | Riscaldamento a Induzione | Riscaldamento Convenzionale |

|---|---|---|

| Generazione di Calore | Interna (tramite correnti parassite) | Esterna (tramite radiazione/convezione) |

| Velocità | Secondi a minuti | Ore |

| Precisione | Alta (riscaldamento localizzato) | Bassa (riscaldamento ampio) |

| Efficienza | Alta (trasferimento diretto di energia) | Bassa (perdita di energia nell'ambiente) |

| Compatibilità Materiali | Solo metalli conduttivi | Ampia gamma (metalli, ceramiche, ecc.) |

| Costo Iniziale | Più alto | Più basso |

Pronto a elevare i tuoi processi di riscaldamento con la tecnologia a induzione? In KINTEK, siamo specializzati in soluzioni avanzate ad alta temperatura su misura per le tue esigenze. Sfruttando una R&S eccezionale e una produzione interna, offriamo prodotti come Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, con forti capacità di profonda personalizzazione per soddisfare precisamente i tuoi requisiti sperimentali unici. Che tu sia nel campo della scienza dei materiali, della produzione o della ricerca, i nostri sistemi di riscaldamento a induzione possono aumentare la tua velocità, precisione ed efficienza. Contattaci oggi per discutere come possiamo ottimizzare le tue operazioni e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione