In breve, il flusso di gas è un parametro di controllo critico che detta direttamente l'ambiente chimico, l'efficienza della reazione e la stabilità termica all'interno di un forno a tubo diviso. La velocità e la composizione del gas immesso possono ottimizzare il processo per velocità e resa oppure portare a reazioni secondarie indesiderate, contaminazione del campione e persino al guasto catastrofico del tubo del forno.

La sfida principale non è semplicemente far scorrere il gas, ma ottenere un equilibrio preciso. È necessario gestire il flusso di gas per creare l'atmosfera chimica ideale, evitando al contempo gradienti termici pericolosi che potrebbero danneggiare l'apparecchiatura.

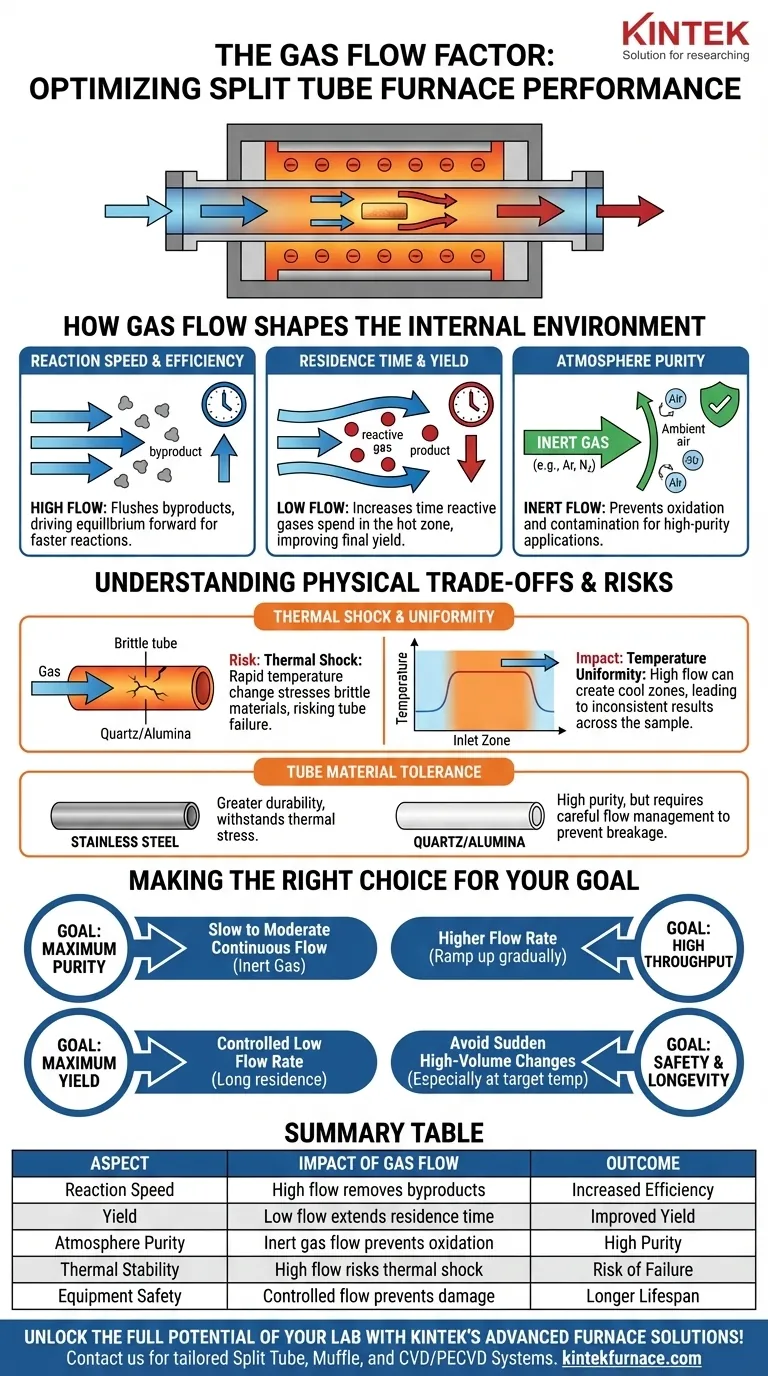

In che modo il flusso di gas modella l'ambiente interno

Un forno a tubo diviso crea una zona termica precisa, ma il gas che scorre attraverso il tubo è ciò che definisce veramente l'ambiente di processo. È un componente attivo, non passivo.

Controllo della velocità e dell'efficienza della reazione

Una portata di gas più elevata lava continuamente la zona di reazione all'interno del tubo. Ciò è essenziale per rimuovere i sottoprodotti gassosi che altrimenti potrebbero rallentare o inibire la reazione desiderata.

Rimuovendo costantemente questi sottoprodotti, è possibile spingere l'equilibrio chimico in avanti, ottenendo spesso un processo più rapido ed efficiente.

Gestione del tempo di residenza per una resa ottimale

Al contrario, una portata di gas inferiore aumenta il tempo di residenza: la quantità di tempo che i gas reattivi trascorrono all'interno della zona calda.

Per molti processi di sintesi chimica o trasformazione dei materiali, è necessario un tempo di residenza più lungo affinché la reazione si completi completamente. Ciò può migliorare significativamente la resa del prodotto finale.

Garantire la purezza dell'atmosfera

La composizione del gas è importante quanto la sua portata. L'uso di gas inerti come argon o azoto è una pratica standard per creare un ambiente pulito e non reattivo.

Ciò previene ossidazioni indesiderate o reazioni secondarie con l'aria ambiente, il che è fondamentale per applicazioni ad alta purezza come la crescita di cristalli o la ricottura di materiali sensibili.

Comprendere i compromessi fisici e i rischi

La scelta della portata del gas non è solo una decisione chimica; ha conseguenze fisiche dirette sui componenti del forno, in particolare sul tubo di processo.

Il rischio principale: shock termico

L'introduzione di un gas freddo a una portata eccessiva in un tubo di processo caldo crea una differenza di temperatura significativa. Questo gradiente termico induce stress nel materiale del tubo.

I materiali fragili come il quarzo, spesso scelti per la loro elevata purezza, sono particolarmente vulnerabili a questo shock termico e possono incrinarsi o frantumarsi, compromettendo l'esperimento e l'apparecchiatura.

L'impatto sull'uniformità della temperatura

Un flusso elevato può anche interrompere l'uniformità della temperatura del forno. Il gas che entra nel tubo assorbe calore, creando una zona più fredda vicino all'ingresso rispetto al centro e all'uscita.

Questa mancanza di uniformità può portare a risultati incoerenti, specialmente in processi come la ricottura in cui ogni parte del campione deve sperimentare lo stesso profilo di temperatura.

Il ruolo del materiale del tubo

La scelta del materiale del tubo detta la sua tolleranza per un flusso di gas aggressivo.

I tubi in acciaio inossidabile offrono maggiore durata e possono resistere meglio allo stress termico, rendendoli adatti per atmosfere reattive. Al contrario, i tubi in quarzo o in allumina sono scelti per la purezza e la resistenza chimica ma richiedono una gestione più attenta del flusso di gas per prevenire rotture.

Fare la scelta giusta per il tuo obiettivo

La tua strategia ottimale per il flusso di gas dipende interamente dall'obiettivo principale del processo del tuo forno. Inizia definendo il tuo obiettivo, quindi regola il flusso di gas per raggiungerlo.

- Se la tua priorità principale è la massima purezza: Utilizza un flusso continuo, da lento a moderato, di gas inerte di alta purezza per eliminare delicatamente i contaminanti senza introdurre stress termico significativo.

- Se la tua priorità principale è l'alta produttività o la rimozione dei sottoprodotti: Utilizza una portata maggiore, ma assicurati di aumentare il flusso gradualmente man mano che il forno si riscalda per evitare di sottoporre a shock il tubo.

- Se la tua priorità principale è la massima resa di reazione: Utilizza una portata bassa attentamente controllata per aumentare il tempo di residenza dei reagenti all'interno della zona calda.

- Se la tua priorità principale è la sicurezza e la longevità dell'attrezzatura: Evita sempre cambiamenti improvvisi e di grande volume nel flusso di gas, specialmente quando il forno è alla temperatura desiderata.

Padroneggiare il tuo processo inizia con la comprensione che il flusso di gas è il tuo strumento principale per controllare l'ambiente all'interno del tubo.

Tabella riassuntiva:

| Aspetto | Impatto del flusso di gas |

|---|---|

| Velocità di reazione | Il flusso elevato rimuove i sottoprodotti, aumentando l'efficienza |

| Resa | Il flusso basso estende il tempo di residenza, migliorando la resa |

| Purezza dell'atmosfera | Il flusso di gas inerte previene l'ossidazione e la contaminazione |

| Stabilità termica | Il flusso elevato rischia shock termico e riscaldamento non uniforme |

| Sicurezza delle apparecchiature | Il flusso controllato previene danni al tubo e guasti |

Sblocca tutto il potenziale del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori prodotti su misura come forni a tubo diviso, forni a muffola e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e la sicurezza. Contattaci oggi per discutere di come possiamo ottimizzare i tuoi processi e fornire prestazioni affidabili!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%