Una stufa sottovuoto svolge un ruolo critico di conservazione nell'elaborazione dei residui solidi durante la frazionazione della biomassa. Viene principalmente utilizzata per essiccare i panelli filtranti solidi a basse temperature controllate, tipicamente intorno ai 50°C. Operando a pressione ridotta, la stufa facilita la rapida rimozione dei solventi residui e dell'umidità senza sottoporre il materiale a stress termico distruttivo.

Il valore fondamentale di una stufa sottovuoto non è solo l'essiccazione, ma l'essiccazione senza degrado. Permette di rimuovere umidità e solventi in modo efficiente, prevenendo reazioni secondarie e danni ossidativi, garantendo che il residuo solido rimanga chimicamente stabile per un'analisi accurata a valle.

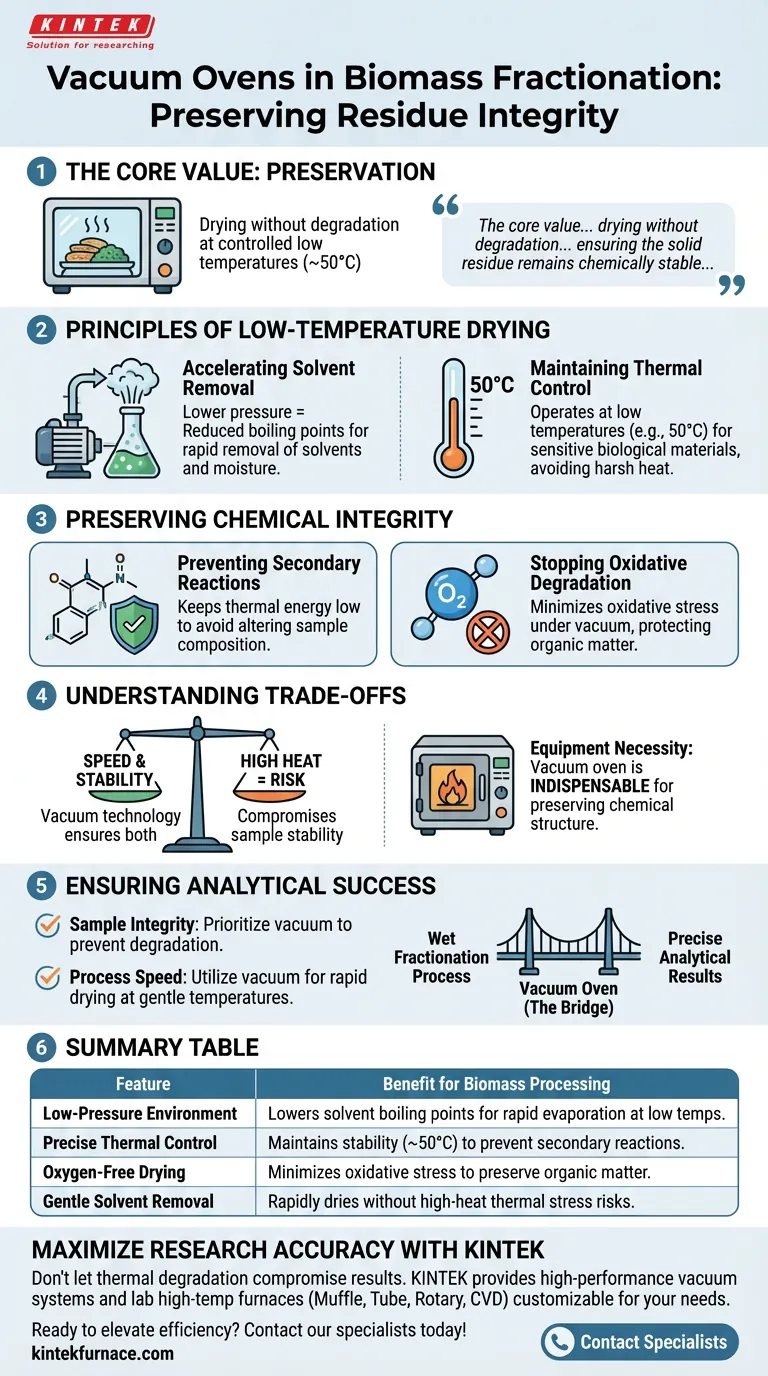

I Principi dell'Essiccazione a Bassa Temperatura

Accelerare la Rimozione dei Solventi

L'ambiente sottovuoto altera fondamentalmente la termodinamica dell'evaporazione. Abbassando la pressione, i punti di ebollizione dei solventi e dell'acqua vengono significativamente ridotti.

Ciò consente la rapida rimozione di umidità e solventi residui dai panelli filtranti solidi. Si ottengono velocità di essiccazione paragonabili ai metodi ad alta temperatura senza applicare effettivamente un calore elevato.

Mantenere il Controllo Termico

Poiché il vuoto si occupa del grosso del lavoro di evaporazione, la stufa opera a temperature molto più basse, come 50°C.

Questa operatività a bassa temperatura è essenziale per l'elaborazione di materiali biologici sensibili. Evita le condizioni aggressive tipiche delle stufe a convezione standard.

Preservare l'Integrità Chimica

Prevenire Reazioni Secondarie

I componenti della biomassa sono chimicamente complessi e spesso reattivi. Le alte temperature possono innescare reazioni secondarie indesiderate che alterano la composizione del campione.

La stufa sottovuoto previene queste reazioni mantenendo l'apporto di energia termica al di sotto della soglia che innesca cambiamenti chimici. Ciò garantisce che il residuo analizzato rappresenti il risultato effettivo della frazionazione, non un sottoprodotto del processo di essiccazione.

Fermare il Degrado Ossidativo

Il calore combinato con l'ossigeno è una ricetta per il degrado della materia organica.

Asciugando sottovuoto, si minimizza l'esposizione del campione allo stress ossidativo. Ciò protegge i componenti della biomassa dal degrado ossidativo, preservandone l'integrità strutturale.

Comprendere i Compromessi

Velocità vs. Stabilità

In molti scenari di elaborazione, la velocità si ottiene aumentando il calore. Tuttavia, nella frazionazione della biomassa, questo approccio compromette il campione.

Il compromesso qui è che per garantire la stabilità del campione, è necessario affidarsi alla tecnologia del vuoto piuttosto che alla semplice energia termica. Non è possibile semplicemente aumentare la temperatura per asciugare più velocemente senza rischiare l'integrità dei dati.

Necessità dell'Attrezzatura

Ottenere questo livello di conservazione richiede hardware specifico. L'asciugatura all'aria semplice è troppo lenta e può consentire il degrado biologico, mentre le stufe standard sono troppo aggressive.

Pertanto, la stufa sottovuoto è uno strumento indispensabile e non negoziabile per qualsiasi processo in cui la struttura chimica del residuo solido debba essere preservata per l'analisi.

Garantire il Successo Analitico

Per massimizzare la qualità dei dati sulla biomassa, considera le seguenti raccomandazioni:

- Se il tuo obiettivo principale è l'Integrità del Campione: Dai priorità alla stufa sottovuoto per prevenire il degrado ossidativo e le reazioni secondarie durante la fase di essiccazione.

- Se il tuo obiettivo principale è la Velocità del Processo: Utilizza l'impostazione del vuoto per abbassare i punti di ebollizione dei solventi, consentendo un'essiccazione rapida anche a temperature delicate come 50°C.

La stufa sottovuoto è il ponte tra il processo di frazionazione umida e risultati analitici precisi, garantendo che ciò che misuri sia esattamente ciò che hai prodotto.

Tabella Riassuntiva:

| Caratteristica | Beneficio per l'Elaborazione della Biomassa |

|---|---|

| Ambiente a Bassa Pressione | Abbassa i punti di ebollizione dei solventi per una rapida evaporazione a basse temperature. |

| Controllo Termico Preciso | Mantiene la stabilità (circa 50°C) per prevenire reazioni chimiche secondarie. |

| Essiccazione Senza Ossigeno | Minimizza lo stress ossidativo per preservare la materia organica e l'integrità strutturale. |

| Rimozione Delicata dei Solventi | Essicca rapidamente i panelli filtranti solidi senza i rischi dello stress termico ad alta temperatura. |

Massimizza l'Accuratezza della Tua Ricerca sulla Biomassa con KINTEK

Non lasciare che il degrado termico comprometta i tuoi risultati analitici. Presso KINTEK, comprendiamo che preservare l'integrità chimica dei tuoi campioni è fondamentale. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi sottovuoto ad alte prestazioni e forni da laboratorio per alte temperature, inclusi sistemi Muffle, Tube, Rotary e CVD, tutti personalizzabili per soddisfare le tue specifiche esigenze di frazionazione.

Pronto ad elevare l'efficienza del tuo laboratorio e la precisione dei dati?

Contatta i nostri specialisti oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Multi-step pre-treatment of rice husk for fractionation of components including silica. DOI: 10.3389/fchem.2025.1538797

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali tipi di processi di trattamento termico utilizzano forni a vuoto? Ottieni purezza e precisione nella lavorazione dei materiali

- Quali limitazioni sui materiali hanno i forni a vuoto? Evitare la contaminazione e garantire la purezza del processo

- Cos'è la ricottura sotto vuoto? Ottenere una purezza e prestazioni dei materiali superiori

- Quali settori utilizzano comunemente la brasatura in forno? Scopri le applicazioni chiave per giunzioni ad alta resistenza

- Qual è lo scopo dell'utilizzo di un essiccatore sottovuoto da laboratorio per la post-elaborazione di membrane di nanofibre di lignina?

- Che tipo di tempra può essere eseguita in un forno a vuoto? Esplora la tempra ad alta pressione di gas e a olio

- Quali sono i vantaggi di un forno a nastro in rete rispetto al vuoto? Ottimizzare la produzione di acciaio inossidabile ad alto volume

- Quale ruolo svolge un forno a vuoto ad alta temperatura nella desiliconizzazione della biomassa? Ottenere carbonio ad altissima purezza