Al suo centro, la brasatura in forno è la tecnologia di giunzione preferita per i settori in cui il cedimento dei componenti non è un'opzione. È utilizzata più comunemente nei settori aerospaziale, automobilistico, medicale, elettronico e degli utensili e stampi per creare assemblaggi resistenti, affidabili e complessi. Il processo è essenziale per la produzione di tutto, dalle palette delle turbine dei motori a reazione agli impianti medici critici.

La diffusione della brasatura in forno non è casuale. È la soluzione definitiva per applicazioni che richiedono giunzioni ad alta resistenza, pulite e spesso ermeticamente sigillate, specialmente quando si uniscono forme complesse o materiali dissimili che non possono essere saldati in modo affidabile.

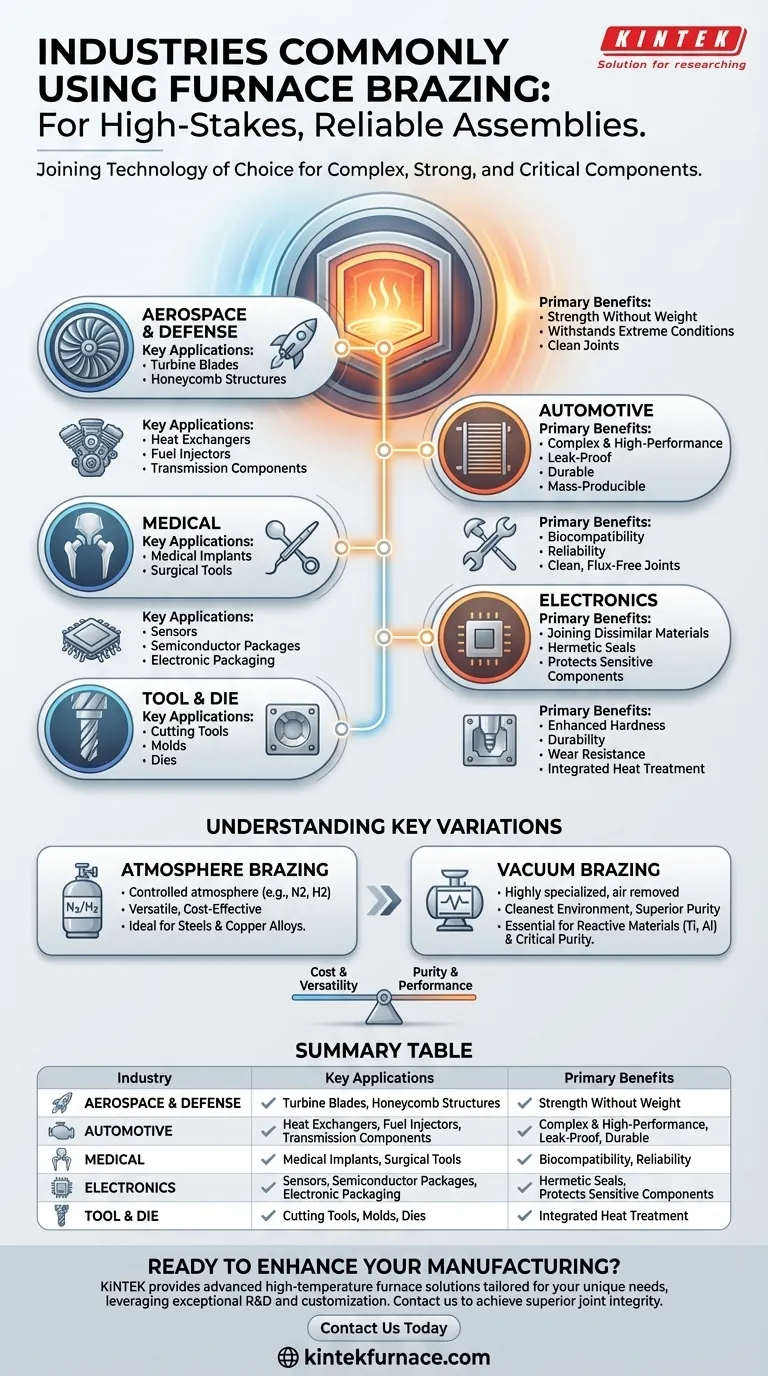

Perché questi settori si affidano alla brasatura in forno

La brasatura in forno risolve sfide ingegneristiche specifiche e ad alto rischio comuni nella produzione avanzata. L'ambiente controllato di riscaldamento e raffreddamento consente la creazione di giunzioni prive di stress con un'integrità eccezionale.

Aerospaziale e difesa: per la resistenza senza peso

Nell'aerospaziale, ogni grammo conta, ma anche l'integrità strutturale. La brasatura in forno, in particolare la brasatura sottovuoto, viene utilizzata per creare componenti leggeri ma incredibilmente resistenti.

Questo processo consente di unire sezioni a parete sottile e assemblaggi complessi, come palette delle turbine e strutture a nido d'ape, senza distorcere o indebolire i materiali di base. Le giunzioni risultanti sono pulite, resistenti e possono resistere a temperature e vibrazioni estreme.

Automobilistico: per componenti complessi e ad alte prestazioni

L'industria automobilistica utilizza la brasatura in forno per la produzione in serie di assemblaggi complessi che devono essere durevoli e a prova di perdite.

Le applicazioni chiave includono scambiatori di calore, iniettori di carburante e componenti della trasmissione. La capacità del metallo d'apporto di fluire in giunti stretti tramite azione capillare lo rende perfetto per creare i percorsi intricati richiesti in queste parti.

Medicale: per biocompatibilità e affidabilità

Quando un componente viene impiantato nel corpo umano, la purezza del materiale e l'integrità della giunzione sono fondamentali. La brasatura in forno sottovuoto è lo standard per molti dispositivi medici.

Il processo crea giunzioni eccezionalmente pulite e prive di flussante, impedendo la fuoriuscita di contaminanti nel corpo. Ciò è fondamentale per la produzione di impianti medicali e strumenti chirurgici dove la biocompatibilità e l'affidabilità assoluta sono irrinunciabili.

Elettronica: per unire materiali dissimili

L'industria elettronica ha spesso bisogno di unire metalli a materiali non metallici, come la ceramica, che presentano tassi di espansione termica molto diversi. La brasatura in forno eccelle in questo.

Viene utilizzata per produrre sensori, contenitori per semiconduttori e altri imballaggi elettronici. Controllando attentamente il ciclo di riscaldamento e raffreddamento, il processo crea una tenuta ermetica e resistente tra materiali come ceramica e rame, proteggendo l'elettronica sensibile.

Utensili e stampi: per durezza e durata

Nell'industria degli utensili e degli stampi, la durata di uno strumento è direttamente collegata alla sua durezza e resistenza all'usura.

La brasatura in forno viene utilizzata per fissare materiali superduri come il carburo di tungsteno a codoli in acciaio per utensili da taglio, stampi e fustelle. Il processo non solo unisce i materiali, ma può anche essere integrato con il trattamento termico per migliorare la durezza e la durata complessiva dell'utensile finito.

Comprendere le variazioni chiave

Sebbene venga spesso discussa come un unico processo, l'ambiente all'interno del forno crea una distinzione fondamentale. La scelta tra un'atmosfera attiva o un vuoto determina le proprietà finali della giunzione.

Brasatura in atmosfera

Questa è la forma più comune, in cui il forno viene riempito con un'atmosfera controllata (come azoto, idrogeno o una miscela) per prevenire l'ossidazione. È un metodo robusto ed economico adatto a una vasta gamma di materiali, in particolare acciai e leghe di rame.

Brasatura sottovuoto

In questo processo altamente specializzato, quasi tutta l'aria e i gas vengono rimossi dalla camera del forno, creando un vuoto. Questo è l'ambiente più pulito possibile per la brasatura.

La brasatura sottovuoto è essenziale per unire materiali reattivi come titanio e alluminio o per applicazioni che richiedono la massima purezza, come nei settori aerospaziale e medicale. Produce pezzi brillanti e puliti senza la necessità di pulizia post-brasatura.

Il compromesso fondamentale: costo vs. purezza

La scelta è un classico compromesso ingegneristico. La brasatura in atmosfera è un cavallo di battaglia versatile per molte applicazioni industriali. La brasatura sottovuoto offre una pulizia e prestazioni superiori per i componenti critici, ma comporta costi di attrezzaggio ed elaborazione più elevati.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la brasatura in forno è adatta al tuo progetto, considera il requisito principale della giunzione del componente.

- Se la tua attenzione principale è sui componenti leggeri e ad alta resistenza: La brasatura in forno è ideale, in particolare il processo sottovuoto utilizzato ampiamente nell'aerospaziale.

- Se la tua attenzione principale è unire materiali dissimili come ceramiche e metalli: Questo processo è una soluzione leader, cruciale per creare guarnizioni ermetiche nell'elettronica.

- Se la tua attenzione principale è creare assemblaggi complessi a prova di perdite: La brasatura in forno eccelle nell'unire parti intricate come quelle presenti negli scambiatori di calore automobilistici.

- Se la tua attenzione principale è la biocompatibilità e l'integrità assoluta della giunzione: La brasatura in forno sottovuoto è lo standard per gli impianti medicali critici dove la purezza è essenziale.

In definitiva, la brasatura in forno è la tecnologia abilitante che rende possibili molti dei prodotti più avanzati dell'ingegneria moderna.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Vantaggi principali |

|---|---|---|

| Aerospaziale | Palette delle turbine, strutture a nido d'ape | Leggero, ad alta resistenza, resiste a condizioni estreme |

| Automobilistico | Scambiatori di calore, iniettori di carburante | A prova di perdite, durevole, producibile in serie |

| Medicale | Impianti, strumenti chirurgici | Biocompatibile, giunzioni pulite e senza flussante |

| Elettronica | Sensori, contenitori per semiconduttori | Unisci materiali dissimili, guarnizioni ermetiche |

| Utensili e stampi | Utensili da taglio, stampi, fustelle | Durezza migliorata, durata, resistenza all'usura |

Pronto a migliorare la tua produzione con soluzioni di brasatura in forno affidabili? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate su misura per settori come l'aerospaziale, l'automobilistico, il medicale, l'elettronica e gli utensili e gli stampi. La nostra linea di prodotti — inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD — è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali e produttive uniche. Contattaci oggi per discutere come possiamo aiutarti a ottenere una migliore integrità della giunzione ed efficienza nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori