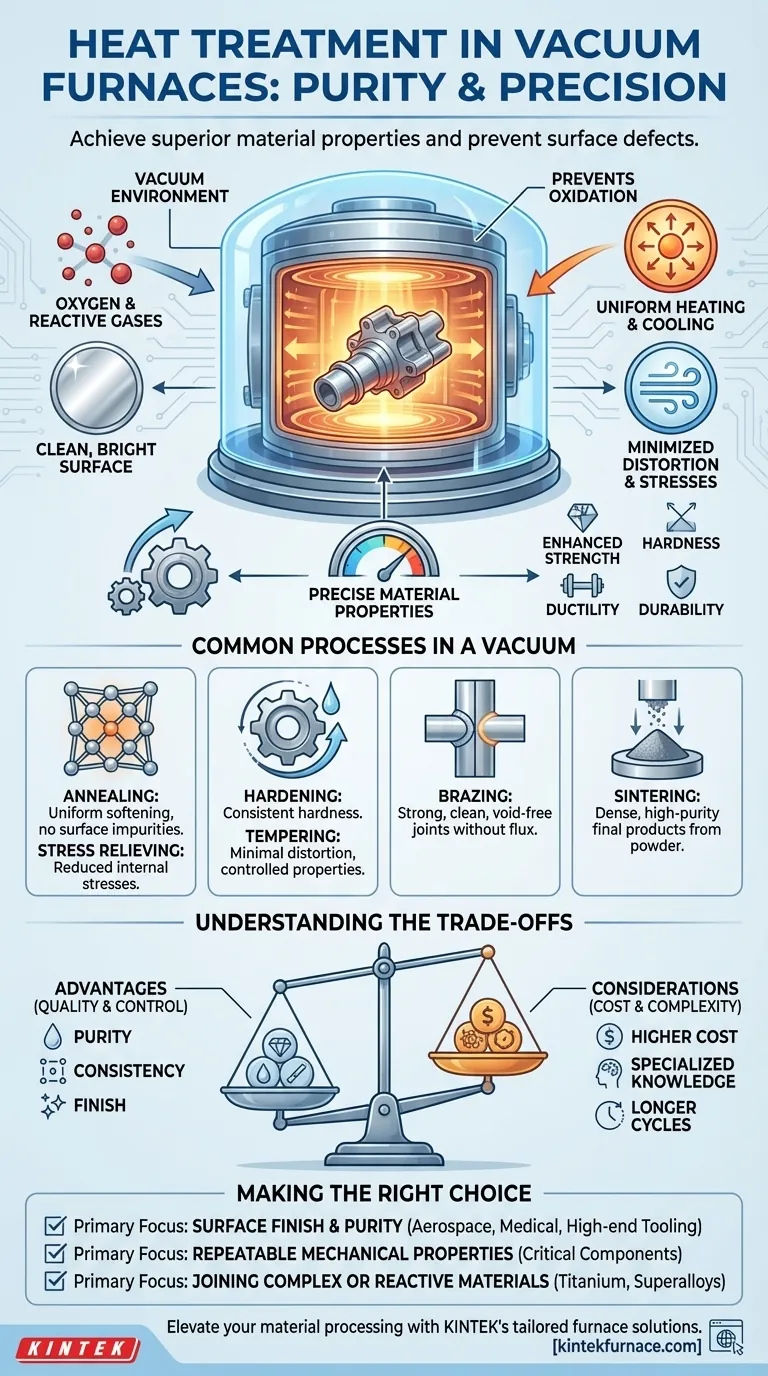

In sintesi, un forno a vuoto viene utilizzato per qualsiasi processo di trattamento termico in cui la purezza del materiale e l'integrità della superficie sono fondamentali. Ciò include processi comuni come ricottura, tempra, rinvenimento, brasatura e sinterizzazione. Eseguendo queste operazioni in un vuoto controllato, i produttori possono ottenere proprietà dei materiali superiori e prevenire difetti superficiali che si verificherebbero in un'atmosfera standard.

Lo scopo principale dell'utilizzo del vuoto non è il calore in sé, ma l'eliminazione dei gas atmosferici. Rimuovendo l'ossigeno e altri elementi reattivi, questi forni prevengono la contaminazione superficiale e consentono un controllo preciso delle proprietà finali del materiale, ottenendo componenti puliti e ad alte prestazioni.

Il ruolo del vuoto nel trattamento termico

Un forno a vuoto fornisce un ambiente fondamentalmente diverso da un forno convenzionale. Questa atmosfera controllata è la chiave dei suoi vantaggi.

Prevenzione di ossidazione e contaminazione

Il beneficio più immediato di un vuoto è la rimozione dell'ossigeno. In un forno tradizionale, le alte temperature fanno sì che l'ossigeno reagisca con la superficie di un metallo, creando scaglie e scolorimenti.

Un ambiente a vuoto previene completamente queste reazioni. Ciò si traduce in pezzi che emergono dal forno con una superficie pulita e brillante, eliminando la necessità di pulizia post-processo.

Garantire un riscaldamento e un raffreddamento uniformi

Un vuoto migliora il trasferimento di calore attraverso la radiazione, consentendo al calore di essere applicato uniformemente a tutte le superfici di un pezzo, anche con geometrie complesse.

Quando arriva il momento di raffreddare, la camera può essere riempita con un gas inerte di elevata purezza come azoto o argon. Ciò consente un raffreddamento controllato e uniforme (convezione), che è fondamentale per ridurre al minimo la distorsione e le tensioni interne.

Ottenere proprietà precise del materiale

La combinazione di un ambiente pulito e un controllo uniforme della temperatura consente risultati altamente ripetibili e prevedibili.

Questa precisione è essenziale per sviluppare microstrutture specifiche all'interno di un materiale per ottenere proprietà desiderate come maggiore resistenza, durezza, duttilità e durabilità. Settori come l'aerospaziale e la produzione medica dipendono da questo livello di controllo.

Processi di trattamento termico comuni nel vuoto

Sebbene molti processi possano essere eseguiti sottovuoto, alcuni sono particolarmente adatti ai suoi vantaggi.

Ricottura e rilascio delle tensioni

La ricottura ammorbidisce un materiale per renderlo più duttile e facile da lavorare. Il rilascio delle tensioni riduce le tensioni interne causate dalle fasi di produzione precedenti.

L'esecuzione di queste operazioni sottovuoto assicura che il materiale venga ammorbidito uniformemente senza introdurre indurimento superficiale o impurità, che potrebbero compromettere le successive operazioni di formatura.

Tempra e rinvenimento

La tempra prevede il riscaldamento di un metallo e quindi il suo rapido raffreddamento (quenching) per aumentarne la resistenza e la resistenza all'usura. Il rinvenimento è un trattamento successivo a temperatura più bassa per ridurre la fragilità.

Un vuoto fornisce un ambiente ideale per una tempra pulita. Il processo di quenching, spesso eseguito con gas ad alta pressione, è altamente controllabile, portando a una durezza costante e a una minima distorsione del pezzo.

Brasatura

La brasatura sottovuoto è un processo per unire due o più componenti metallici utilizzando un metallo d'apporto. Il vuoto impedisce l'ossidazione sia sui materiali di base che sulla lega d'apporto.

Ciò si traduce in un giunto eccezionalmente resistente, pulito e privo di vuoti senza la necessità di flussi corrosivi, rendendolo un metodo preferito per assemblaggi critici.

Sinterizzazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale dalla polvere mediante l'applicazione di calore.

L'utilizzo del vuoto è fondamentale per rimuovere l'aria intrappolata e altri gas dalla polvere prima della fusione. Ciò previene la porosità e la contaminazione, portando a un prodotto finale denso e di elevata purezza.

Comprendere i compromessi

Nonostante i suoi vantaggi, un forno a vuoto non è la scelta predefinita per ogni applicazione. Comporta requisiti e compromessi specifici.

Costi e complessità più elevati

I forni a vuoto sono più complessi e hanno un costo di investimento iniziale più elevato rispetto ai forni atmosferici standard. La necessità di pompe per il vuoto, guarnizioni della camera e controlli sofisticati aumenta questa spesa.

Conoscenze specialistiche dell'operatore

L'uso efficace di un forno a vuoto richiede una formazione specializzata. I tecnici devono comprendere non solo il processo di trattamento termico, ma anche la tecnologia del vuoto e i sistemi di controllo avanzati per garantire la qualità e prevenire danni alle apparecchiature.

Tempi di ciclo potenzialmente più lunghi

Raggiungere un vuoto spinto può richiedere tempo. La fase di pompaggio aggiunge tempo al ciclo di processo complessivo rispetto al semplice riscaldamento di un pezzo in un forno atmosferico.

Fare la scelta giusta per il tuo obiettivo

Decidere se utilizzare un forno a vuoto dipende interamente dalla qualità e dalle prestazioni richieste del componente finale.

- Se la tua attenzione principale è la finitura superficiale e la purezza: Un forno a vuoto è essenziale per le applicazioni aerospaziali, mediche e di utensileria di fascia alta in cui una superficie pulita e non ossidata è tassativa.

- Se la tua attenzione principale sono le proprietà meccaniche ripetibili: Il controllo preciso del riscaldamento e del raffreddamento rende il vuoto ideale per ottenere durezza, resistenza e duttilità costanti nei componenti critici.

- Se la tua attenzione principale è l'unione di materiali complessi o reattivi: La brasatura sottovuoto è il metodo superiore per creare giunzioni resistenti e prive di flussi, specialmente con materiali come titanio, acciai inossidabili e superleghe.

In definitiva, la scelta di un forno a vuoto è una decisione strategica per dare priorità all'integrità del materiale e al controllo del processo rispetto al costo iniziale inferiore delle attrezzature.

Tabella riassuntiva:

| Processo | Vantaggi chiave | Applicazioni ideali |

|---|---|---|

| Ricottura | Ammorbidimento uniforme, assenza di impurità superficiali | Rilascio delle tensioni, migliore duttilità |

| Tempra e rinvenimento | Durezza costante, minima distorsione | Pezzi ad alta resistenza e resistenza all'usura |

| Brasatura | Giunzioni resistenti e pulite senza flusso | Assemblaggi critici in aerospaziale, medicale |

| Sinterizzazione | Prodotti densi e di elevata purezza da polveri | Ceramiche avanzate, componenti metallici |

Pronto a elevare la tua lavorazione dei materiali con soluzioni di trattamento termico di precisione? Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Che tu sia nei settori aerospaziale, medicale o degli utensili di fascia alta, possiamo aiutarti a ottenere purezza superiore, integrità superficiale e proprietà meccaniche. Contattaci oggi per discutere come le nostre soluzioni di forni personalizzate possono ottimizzare i tuoi processi e fornire risultati ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura