In sostanza, un forno a induzione sotto vuoto (VIM) funziona utilizzando campi elettromagnetici puliti e senza contatto per fondere metalli e leghe all'interno di una camera sigillata e ad alto vuoto. Questo processo a doppia azione raggiunge contemporaneamente due obiettivi critici: fonde il materiale in modo efficiente e rimuove i gas disciolti e le impurità esponendo il metallo liquido al vuoto. Il risultato è un prodotto finale con purezza eccezionalmente elevata e composizione chimica strettamente controllata.

Un forno VIM non è solo uno strumento per fondere il metallo; è uno strumento di precisione per raffinarlo. Combinando la fisica del riscaldamento a induzione con la chimica del vuoto, elimina la contaminazione atmosferica per produrre leghe ultra-pulite e ad alte prestazioni richieste dalle industrie più critiche.

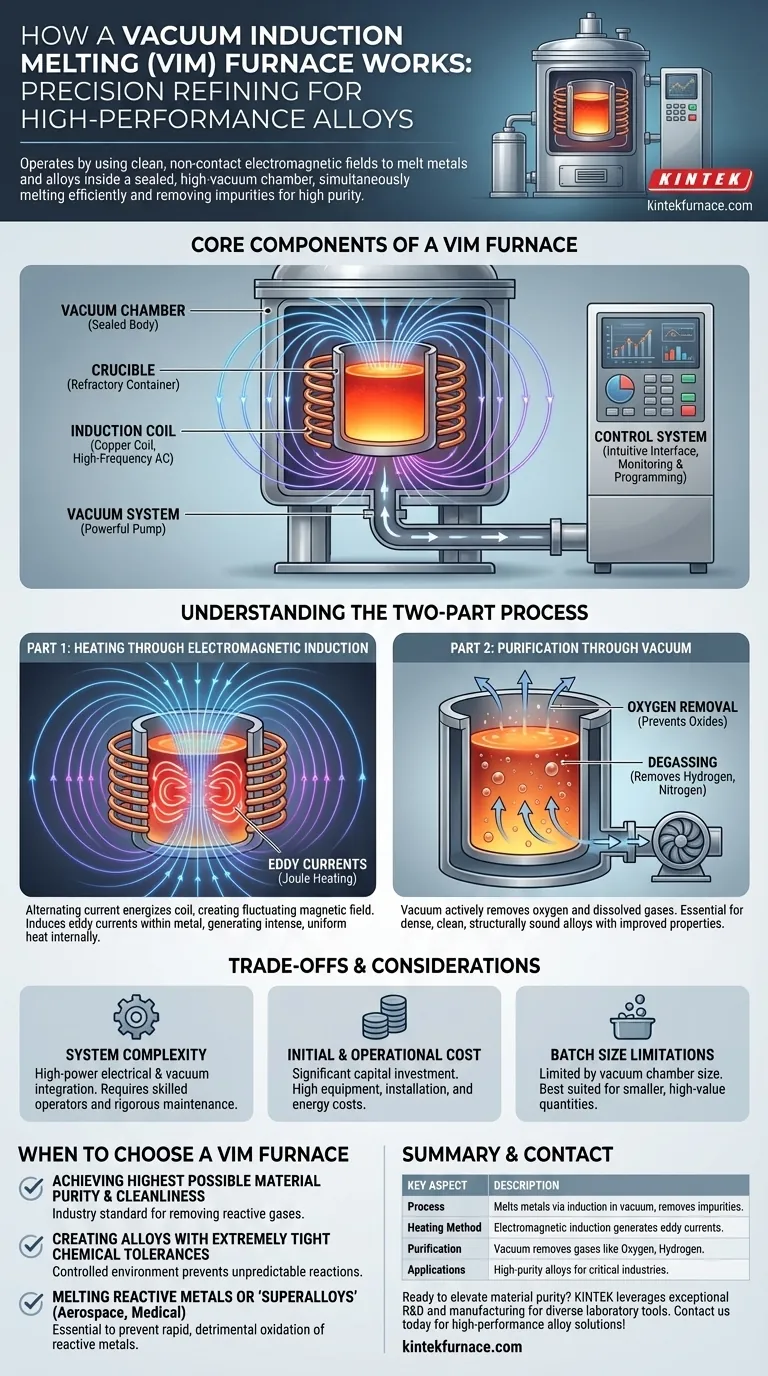

I Componenti Principali di un Forno VIM

Per capire come funziona un forno VIM, è essenziale comprendere prima i suoi componenti chiave, ciascuno dei quali svolge un ruolo distinto e vitale nel processo.

La Camera a Vuoto

L'intero processo si svolge all'interno di un corpo del forno ermetico, tipicamente costruito in acciaio inossidabile o altri materiali resistenti alle alte temperature. Questa camera è progettata per resistere sia all'intenso calore interno che alla potente pressione esterna creata dal vuoto. La sua funzione primaria è isolare il fuso dall'atmosfera esterna.

La Bobina di Induzione

Questo è il motore del forno. Una bobina di rame, attraverso la quale passa una corrente alternata (AC) ad alta frequenza, si trova all'interno della camera a vuoto (o talvolta all'esterno, in un design a "parete fredda"). Genera il potente campo magnetico necessario per il riscaldamento ma non entra mai in contatto fisico con il metallo.

Il Crogiolo

Situato all'interno della bobina di induzione, il crogiolo è il contenitore refrattario che contiene il materiale conduttivo grezzo da fondere. Deve essere in grado di resistere a temperature estreme ed essere chimicamente inerte rispetto al metallo fuso per evitare di introdurre le proprie impurità.

Il Sistema di Vuoto

Un potente sistema di pompe per vuoto è collegato alla camera. Il suo compito è evacuare l'aria e altri gas dalla camera prima e durante il processo di fusione. Questo crea l'ambiente controllato a bassa pressione che è il segno distintivo della tecnologia VIM.

Il Sistema di Controllo

I moderni forni VIM sono gestiti da un sofisticato sistema di controllo. Questo sistema consente agli operatori di programmare profili di temperatura, monitorare il processo in tempo reale e registrare dati critici. Un'interfaccia intuitiva è cruciale per gestire la complessa interazione tra vuoto, potenza e temperatura.

Comprendere il Processo in Due Parti

La "magia" di un forno VIM avviene attraverso il preciso coordinamento di due processi fisici fondamentali: il riscaldamento per induzione e la purificazione per vuoto.

Parte 1: Riscaldamento per Induzione Elettromagnetica

Il processo inizia quando una corrente alternata eccita la bobina di induzione, creando un campo magnetico rapidamente fluttuante attorno al crogiolo.

Quando il metallo conduttivo si trova all'interno di questo campo, le forze magnetiche inducono potenti correnti elettriche all'interno del materiale stesso. Queste sono note come correnti parassite.

A causa della naturale resistenza elettrica del metallo, queste correnti parassite generano un calore intenso e uniforme in tutto il materiale, un fenomeno chiamato riscaldamento Joule. Per materiali magnetici come ferro e nichel, si genera calore aggiuntivo poiché i loro domini magnetici interni si riallineano rapidamente con il campo variabile. Questo metodo è incredibilmente veloce ed efficiente perché il calore è generato all'interno del materiale, non applicato sulla sua superficie.

Parte 2: Purificazione Tramite Vuoto

Prima e durante il riscaldamento, il sistema del vuoto rimuove attivamente i gas dalla camera. Ciò raggiunge diversi obiettivi critici.

In primo luogo, rimuove l'ossigeno, prevenendo la formazione di ossidi (impurità) che degradano la qualità e le prestazioni di molte leghe.

In secondo luogo, l'esposizione al vuoto aiuta a estrarre altri gas disciolti dal metallo fuso, come idrogeno e azoto. Questa fase di "degassaggio" è vitale per creare metalli densi e strutturalmente sani, privi di porosità. Il risultato è una lega con pulizia superiore e proprietà meccaniche migliorate.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, un forno VIM è uno strumento specializzato con specifici compromessi che lo rendono adatto ad alcune applicazioni ma non ad altre.

Complessità del Sistema

L'integrazione di sistemi elettrici ad alta potenza, tecnologia ad alto vuoto e controlli termici precisi rende un forno VIM un'apparecchiatura complessa. Richiede operatori qualificati e un rigoroso programma di manutenzione.

Costi Iniziali e Operativi

I forni VIM rappresentano un investimento di capitale significativo. Il costo dell'attrezzatura, dell'installazione e dell'energia richiesta per il funzionamento è sostanziale, motivo per cui il suo utilizzo è tipicamente riservato a materiali di alto valore.

Limitazioni di Dimensione del Lotto

La dimensione della camera a vuoto limita intrinsecamente il volume di metallo che può essere lavorato in un singolo ciclo. Il VIM è quindi un processo a lotti, più adatto per produrre quantità più piccole e di alto valore piuttosto che le masse tonnellate viste nella siderurgia convenzionale.

Quando Scegliere un Forno VIM

Un forno VIM è uno strumento specializzato e il suo utilizzo è dettato dalle proprietà del materiale richieste per il prodotto finale.

- Se il tuo obiettivo principale è raggiungere la massima purezza e pulizia del materiale possibile: Il processo VIM è lo standard industriale per la rimozione di gas reattivi come ossigeno e azoto dal fuso.

- Se il tuo obiettivo principale è creare leghe con tolleranze chimiche estremamente strette: L'ambiente controllato del VIM previene reazioni imprevedibili e garantisce che la composizione finale corrisponda precisamente alle specifiche di progettazione.

- Se il tuo obiettivo principale è fondere metalli reattivi o "superleghe" utilizzati in applicazioni aerospaziali e mediche: Il vuoto è essenziale per prevenire l'ossidazione rapida e dannosa che si verificherebbe durante la fusione di materiali come titanio, nichel o leghe di cobalto all'aria.

In definitiva, l'adozione del processo VIM ti consente di ingegnerizzare i materiali a un livello chimico fondamentale, andando oltre la semplice fusione per arrivare a una vera e propria progettazione metallurgica.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Fonde i metalli utilizzando l'induzione elettromagnetica in una camera a vuoto per rimuovere le impurità. |

| Metodo di Riscaldamento | L'induzione elettromagnetica genera correnti parassite per un riscaldamento efficiente e uniforme. |

| Purificazione | Il vuoto rimuove i gas disciolti come ossigeno e idrogeno, migliorando la purezza. |

| Applicazioni | Leghe ad alta purezza per l'industria aerospaziale, medica e altre industrie critiche. |

| Componenti Chiave | Camera a vuoto, bobina di induzione, crogiolo, sistema di vuoto, sistema di controllo. |

Pronto a elevare la purezza dei tuoi materiali con soluzioni avanzate di forni ad alta temperatura? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori strumenti di precisione come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni VIM possono fornire leghe ultra-pulite e ad alte prestazioni per le tue applicazioni critiche!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori