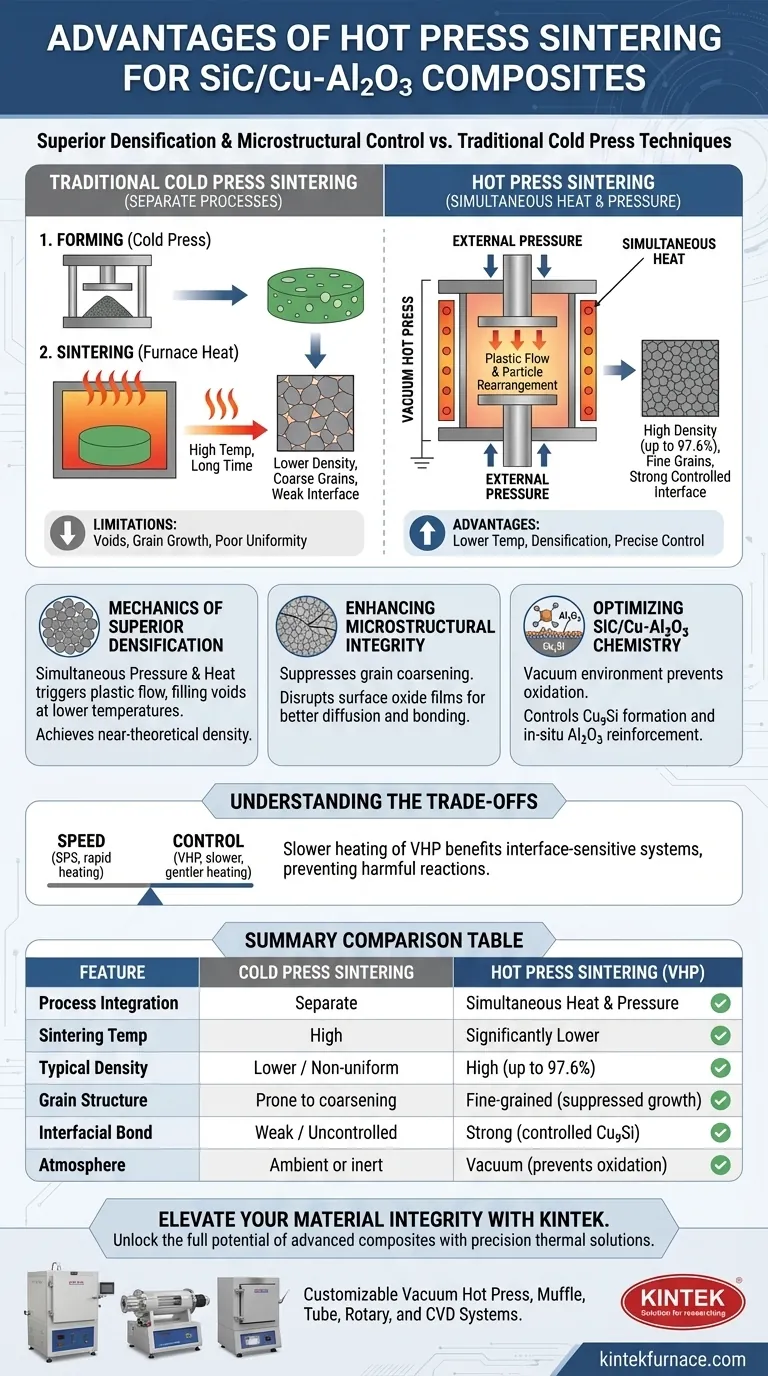

Le apparecchiature per la sinterizzazione a pressa a caldo superano fondamentalmente le tradizionali tecniche di pressatura a freddo integrando le fasi di formatura e sinterizzazione in un unico processo assistito da pressione. Questa applicazione simultanea di calore e pressione esterna consente di ottenere strutture significativamente più dense con dimensioni dei grani più fini, il tutto utilizzando pressioni di formatura e temperature di sinterizzazione inferiori rispetto a quelle necessarie per ottenere risultati comparabili con la pressatura a freddo.

Applicando pressione meccanica durante la fase di riscaldamento, la sinterizzazione a pressa a caldo facilita il flusso plastico e il riarrangiamento delle particelle che la pressatura a freddo non può replicare. Ciò si traduce in una densità del materiale e un'uniformità strutturale superiori, consentendo al contempo un controllo preciso delle reazioni interfaciali critiche per i compositi SiC/Cu-Al2O3 ad alte prestazioni.

La meccanica della densificazione superiore

Pressione e riscaldamento simultanei

A differenza della pressatura a freddo, che separa formatura e sinterizzazione, le apparecchiature a pressa a caldo applicano pressione esterna mentre il materiale è caldo.

Questa combinazione innesca un flusso plastico locale e uno scorrimento per diffusione causato dallo scorrimento dei bordi dei grani.

Eliminazione delle cavità a temperature più basse

La pressione meccanica forza il riarrangiamento delle particelle di polvere, riempiendo efficacemente le cavità che la semplice sinterizzazione termica potrebbe trascurare.

Questo meccanismo consente al materiale di eliminare i pori e raggiungere alte densità (fino al 97,6%) a temperature significativamente inferiori rispetto a quelle richieste per la sinterizzazione senza pressione.

Superare i limiti della pressatura a freddo

La tradizionale sinterizzazione a pressa a freddo soffre spesso di scarsa uniformità strutturale e minore densità, a meno che non vengano utilizzate pressioni estremamente elevate.

La sinterizzazione a pressa a caldo supera efficacemente questi svantaggi utilizzando il calore per ammorbidire il materiale durante la compressione, garantendo una struttura densa e uniforme in tutto il composito.

Miglioramento dell'integrità microstrutturale

Soppressione dell'ingrossamento dei grani

Le alte temperature richieste nella sinterizzazione tradizionale spesso portano all'ingrossamento dei grani, che indebolisce il materiale.

La sinterizzazione assistita da pressione consente la densificazione a temperature più basse, il che sopprime efficacemente l'ingrossamento dei grani e mantiene una microstruttura a grani fini.

Rottura dei film di ossido

Per i compositi contenenti alluminio, i film di ossido superficiale possono ostacolare il legame.

L'applicazione simultanea di pressione assiale rompe questi film di ossido superficiale sulle polveri, accelerando la diffusione del materiale e garantendo un legame più forte tra le particelle.

Ottimizzazione della chimica SiC/Cu-Al2O3

Reazioni interfaciali controllate

Per i compositi SiC/Cu-Al2O3, l'interfaccia tra ceramica e metallo è fondamentale.

Il preciso controllo della temperatura nella pressatura a caldo sotto vuoto fornisce l'energia di attivazione necessaria per indurre una reazione moderata tra SiC e la matrice di Cu, formando Cu9Si, che rafforza il legame interfaciale senza degradare il materiale.

Generazione di rinforzi in situ

Il processo supporta complesse reazioni chimiche in situ necessarie per questo specifico composito.

Promuove la reazione di ossidazione interna tra Cu2O (nelle materie prime) e alluminio (nella polvere di lega) per generare una fase di rinforzo Al2O3 dispersa, migliorando la resistenza del composito.

Protezione tramite ambiente sottovuoto

I forni a pressa a caldo sotto vuoto rimuovono continuamente i gas dagli spazi interstiziali durante la sinterizzazione.

Ciò impedisce l'ossidazione indesiderata della matrice di rame, garantisce la stabilità chimica e aiuta a eliminare i pori chiusi che altrimenti indebolirebbero il composito.

Comprensione dei compromessi

Velocità di elaborazione vs. Controllo

Sebbene la pressatura a caldo offra una qualità superiore, è generalmente un processo più lento rispetto a tecniche più recenti come la sinterizzazione a plasma a scintilla (SPS).

L'SPS può riscaldare a velocità fino a 1000°C/min, mentre la pressatura a caldo sotto vuoto (VHP) utilizza velocità di riscaldamento più delicate.

Il vantaggio del riscaldamento più lento

Tuttavia, questa velocità più lenta è spesso un vantaggio per sistemi sensibili all'interfaccia come SiC/Al.

Le finestre di mantenimento più lunghe e il riscaldamento più delicato della VHP facilitano la diffusione uniforme allo stato solido e prevengono prodotti di reazione eccessivi e dannosi che possono verificarsi con un riscaldamento rapido.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi compositi SiC/Cu-Al2O3, scegli il tuo metodo in base ai tuoi specifici requisiti strutturali:

- Se il tuo obiettivo principale è la massima densità: Scegli la sinterizzazione a pressa a caldo per utilizzare il flusso plastico e lo scorrimento per diffusione per eliminare i pori e ottenere densità vicine ai limiti teorici.

- Se il tuo obiettivo principale è il legame interfaciale: Affidati alla pressatura a caldo sotto vuoto per controllare rigorosamente le reazioni chimiche, garantendo la formazione di Cu9Si benefico senza fasi fragili eccessive.

- Se il tuo obiettivo principale è il raffinamento microstrutturale: Utilizza la pressatura a caldo per densificare il materiale a temperature più basse, prevenendo la crescita dei grani e garantendo una struttura a grani fini e uniformi.

In definitiva, la sinterizzazione a pressa a caldo è la scelta definitiva quando l'integrità del materiale e il controllo microstrutturale preciso prevalgono sulla necessità di una rapida velocità di produzione.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a pressa a freddo | Sinterizzazione a pressa a caldo (VHP) |

|---|---|---|

| Integrazione del processo | Formatura e sinterizzazione separate | Calore e pressione simultanei |

| Temp. di sinterizzazione | Alta | Significativamente più bassa |

| Densità tipica | Inferiore / Non uniforme | Alta (fino al 97,6%) |

| Struttura dei grani | Suscettibile all'ingrossamento | A grani fini (crescita soppressa) |

| Legame interfaciale | Debole / Non controllato | Forte (formazione controllata di Cu9Si) |

| Atmosfera | Ambiente o inerte | Sottovuoto (previene l'ossidazione) |

Eleva l'integrità del tuo materiale con KINTEK

Sblocca tutto il potenziale dei tuoi compositi avanzati con le nostre soluzioni termiche ingegnerizzate di precisione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi all'avanguardia di pressa a caldo sotto vuoto, forni a muffola, a tubo, rotativi e sistemi CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Sia che tu richieda un controllo interfaciale preciso per compositi SiC/Cu-Al2O3 o un raffinamento dei grani ad alta densità, i nostri forni ad alta temperatura forniscono l'affidabilità che il tuo laboratorio richiede. Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è la funzione di un forno a pressa calda sottovuoto nella densificazione delle leghe Nb-22.5Cr-5Si? Raggiungere la Piena Densità e Purezza per Leghe Refrattarie

- Quali sono i componenti principali di un forno a pressa a caldo sottovuoto? Sblocca la lavorazione di materiali di precisione

- Quali sono i vantaggi di una termopressa? Ottieni risultati professionali e duraturi

- Che ruolo svolge un tubo sigillato di quarzo fuso nella sinterizzazione a pressa calda? Ottenere compositi di alluminio privi di ossido

- Come influisce uno stampo di grafite sulle leghe ad alta entropia nel VHPS? Aumenta la resistenza tramite carburi in situ

- Perché i forni a pressa calda sono essenziali nella ricerca e nello sviluppo? Sblocca Innovazioni Materiali Avanzate

- Perché è necessaria un'atmosfera di argon durante la SPS delle leghe Ti-6Al-4Zr-4Nb? Proteggi il tuo titanio ad alte prestazioni

- Come fa un forno di sinterizzazione a pressatura a caldo sotto vuoto a densificare le ceramiche di SiC? Raggiungere una densità quasi teorica con KINTEK