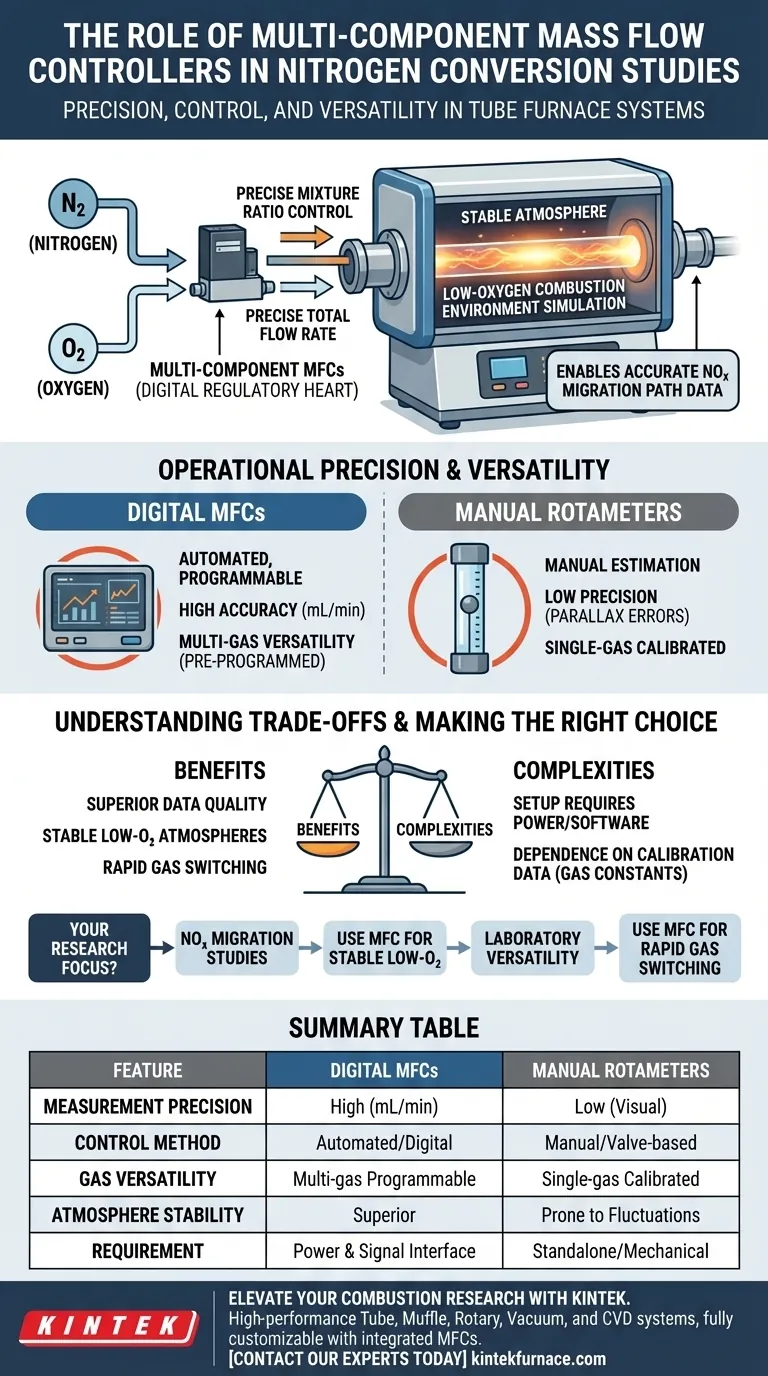

I controllori di flusso di massa multicomponente (MFC) fungono da cuore regolatore dei sistemi a forno tubolare durante gli studi sulla conversione dell'azoto. Il loro ruolo primario è quello di controllare rigorosamente il rapporto di miscelazione dei gas in ingresso, tipicamente azoto e ossigeno, mantenendo al contempo una portata totale di gas precisa. Questa doppia regolazione è il prerequisito per stabilire le atmosfere stabili e riproducibili necessarie per l'analisi scientifica.

Automatizzando la precisa erogazione di miscele di gas, i MFC multicomponente consentono ai ricercatori di simulare specifici ambienti di combustione a basso contenuto di ossigeno con elevata fedeltà, garantendo che i dati relativi ai percorsi di migrazione degli NOx siano accurati e riproducibili.

Simulare ambienti di combustione del mondo reale

Per studiare efficacemente la conversione dell'azoto, non ci si può affidare ad ambienti approssimativi; è necessario ricreare specifiche condizioni fisiche.

Controllo dei rapporti di miscelazione

La funzione principale di questi controllori è governare la proporzione dei gas che entrano nel forno.

Regolando il rapporto azoto-ossigeno, il sistema crea un'atmosfera personalizzata. Questo è essenziale per isolare le variabili nella ricerca sulla combustione.

Replicare condizioni di basso ossigeno

La ricerca sui percorsi di migrazione degli NOx richiede spesso la simulazione di scenari carenti di ossigeno.

I MFC ad alta precisione consentono di impostare questi specifici ambienti "a corto di ossigeno". Questa capacità fornisce l'atmosfera di reazione stabile necessaria per osservare come si comporta l'azoto sotto stress, senza l'interferenza di fluttuazioni nelle concentrazioni di gas.

Precisione operativa e versatilità

Oltre alla chimica, l'uso di MFC digitali introduce un livello di rigore operativo che i metodi manuali non possono eguagliare.

Precisione digitale vs. stima manuale

A differenza dei semplici flussometri a sfera (rotametri), i MFC digitali offrono una precisione spesso misurata in millilitri al minuto.

I flussometri a sfera richiedono una lettura manuale e sono soggetti a errori di parallasse. I controllori digitali eliminano questa ambiguità, garantendo che la portata richiesta sia esattamente la portata erogata.

Programmabilità per gas multipli

Un vantaggio significativo dei moderni MFC digitali è la loro versatilità in un ambiente di laboratorio.

Mentre i misuratori meccanici devono spesso essere calibrati fisicamente o sostituiti per ciascun gas specifico, i MFC digitali possono essere pre-programmati per un'ampia gamma di gas. Ciò consente a una singola unità di gestire efficacemente diversi input, semplificando la configurazione per complessi esperimenti con più gas.

Comprendere i compromessi

Sebbene i controllori di flusso di massa siano superiori per i dati di livello di ricerca, introducono complessità specifiche che devono essere gestite.

Complessità di configurazione

I MFC non sono "plug and play" nello stesso modo di una valvola manuale. Richiedono alimentatori, cavi di segnale e spesso un'interfaccia software o un display per funzionare.

Dipendenza dai dati di calibrazione

Sebbene i MFC digitali siano versatili, la loro precisione si basa sulla correttezza dei gas programmati al loro interno.

Se la costante del gas selezionata nel software non corrisponde al gas effettivo utilizzato, le proprietà termiche differiranno, portando a errori di misurazione. L'utente deve assicurarsi che il controllore sia impostato sulla modalità gas corretta prima di iniziare l'esperimento.

Fare la scelta giusta per la tua ricerca

La tua decisione di implementare MFC multicomponente dovrebbe essere guidata dalle esigenze specifiche dei tuoi dati.

- Se il tuo obiettivo principale sono gli studi sulla migrazione degli NOx: devi utilizzare un MFC per garantire l'ambiente stabile a basso contenuto di ossigeno richiesto per convalidare i percorsi di migrazione.

- Se il tuo obiettivo principale è la versatilità di laboratorio: dovresti utilizzare MFC digitali per consentire un rapido passaggio tra diversi tipi di gas senza acquistare nuovo hardware per ogni esperimento.

La precisione nell'erogazione del gas è la differenza tra una stima approssimativa e una conclusione scientificamente valida.

Tabella riassuntiva:

| Caratteristica | MFC digitali | Rotametri manuali |

|---|---|---|

| Precisione di misurazione | Alta (millilitri al minuto) | Bassa (stima visiva) |

| Metodo di controllo | Automatizzato/Digitale | Manuale/Basato su valvola |

| Versatilità del gas | Programmabile per più gas | Calibrato per singolo gas |

| Stabilità dell'atmosfera | Superiore (per studi sugli NOx) | Soggetto a fluttuazioni |

| Requisito | Alimentazione e interfaccia di segnale | Autonomo/Meccanico |

Migliora la tua ricerca sulla combustione con KINTEK

La precisa erogazione del gas è il fondamento degli studi scientificamente validi sulla migrazione degli NOx. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni per forni tubolari, muffole, rotativi, sottovuoto e CVD, tutti completamente personalizzabili con controllori di flusso di massa multicomponente integrati per soddisfare le tue esigenze di laboratorio uniche.

Non accontentarti di stime manuali. Assicurati che i tuoi dati siano accurati e riproducibili con le nostre soluzioni di forni ad alta temperatura progettate con precisione. Contatta oggi stesso i nostri esperti tecnici per costruire il sistema perfetto per la tua ricerca.

Guida Visiva

Riferimenti

- Silin Zeng, Baosheng Jin. Experimental study on No<sub>x</sub> emission and nitrogen conversion characteristics of a coal gangue blended with coal washing mixture. DOI: 10.1088/1742-6596/3013/1/012035

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono le funzioni tecniche di un forno tubolare industriale per la carbonizzazione di ZIF-8? Padronanza della Pirolisi Precisa

- Quali sono i vantaggi dell'utilizzo di un forno a tubo da laboratorio? Ottieni un controllo preciso della temperatura e dell'atmosfera

- Di cosa sono fatte le fornaci a tubo? Scegli il materiale giusto per il tuo processo termico

- In quali contesti sono comunemente utilizzate sia le fornaci a tubo che quelle a scatola? Ottimizza i tuoi processi termici con la scelta giusta

- Perché è necessario un forno tubolare ad alte prestazioni per l'attivazione chimica? Ottenere un controllo preciso dei pori a 700°C

- In che modo una fornace a tubo ad atmosfera supporta il risparmio energetico e la protezione ambientale? Aumenta l'efficienza e riduci le emissioni

- Perché un'atmosfera di azoto è essenziale in un forno tubolare per la sintesi di LiFePO4? Prevenire l'ossidazione e garantire la purezza

- In che modo la scelta del materiale del rivestimento per un reattore tubolare a letto impaccato da laboratorio influisce sugli esperimenti di idrogenazione della CO2?