Alla sua base, un forno tubolare raggiunge una distribuzione termica uniforme attraverso il suo design fondamentale: elementi riscaldanti cilindrici sono disposti in modo da circondare completamente il tubo di processo. Questa fonte di calore a 360 gradi assicura che un campione all'interno del tubo sia soggetto a un ambiente termico costante da tutte le direzioni radiali, in netto contrasto con i forni che riscaldano solo dal basso o dai lati.

La chiave dell'uniformità termica di un forno tubolare non è una singola caratteristica, ma un sistema di principi di progettazione che lavorano in concerto. Combina una geometria di riscaldamento simmetrica con un controllo della temperatura preciso, spesso multizona, per creare una zona calda stabile e omogenea.

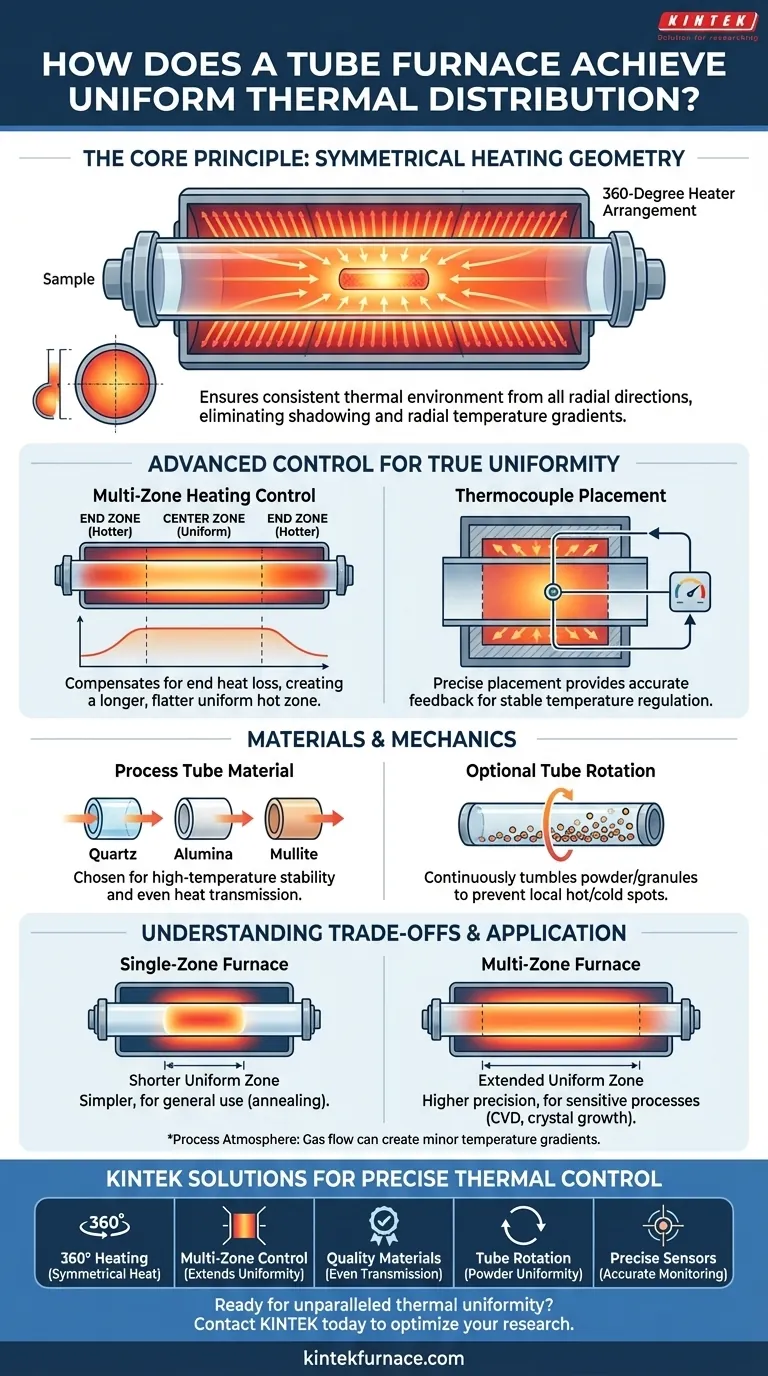

Il Principio Fondamentale: Geometria di Riscaldamento Simmetrica

Il design fisico di un forno è la base delle sue prestazioni. Il forno tubolare eccelle rendendo la fornitura di calore intrinsecamente simmetrica.

Disposizione del Riscaldatore a 360 Gradi

Il meccanismo primario è la disposizione degli elementi riscaldanti—come fili resistivi o barre di carburo di silicio—in un cilindro attorno al tubo di processo. Questa architettura assicura che l'energia termica si irradi uniformemente verso l'interno da tutti i lati.

Ciò elimina l'"ombreggiatura" o il riscaldamento unilaterale comune in altri design di forni, assicurando che l'intera circonferenza del campione riceva energia uguale contemporaneamente.

Eliminazione dei Gradienti di Temperatura Radiali

L'obiettivo di questo design è minimizzare o eliminare i gradienti di temperatura radiali, che sono differenze di temperatura lungo il diametro del tubo.

Riscaldando da tutte le direzioni contemporaneamente, la superficie esterna di un campione raggiunge uniformemente la temperatura target, consentendo al calore di condurre uniformemente verso l'interno. Questo è fondamentale per trasformazioni materiali coerenti.

Controllo Avanzato per la Vera Uniformità

Mentre la geometria fornisce le basi, i sistemi di controllo attivi sono ciò che offre un'uniformità certificabile su una lunghezza specifica del forno.

Controllo del Riscaldamento Multizona

Molti forni tubolari ad alte prestazioni non sono una singola unità di riscaldamento, ma sono divisi in più zone di riscaldamento controllate indipendentemente (tipicamente tre o più).

Ad esempio, un forno a tre zone ha una zona centrale e due zone terminali. Impostando le zone terminali a una temperatura leggermente più alta, possono compensare la naturale perdita di calore alle aperture del tubo. Ciò crea un profilo di temperatura molto più lungo, piatto e uniforme nella zona centrale dove è posizionato il campione.

Il Ruolo del Posizionamento della Termocoppia

Un sistema di controllo può gestire solo ciò che può misurare. Il posizionamento preciso delle termocoppie è essenziale per fornire un feedback accurato al controller del forno.

In un forno multizona, ogni zona ha almeno una termocoppia dedicata. Il controller confronta costantemente la temperatura misurata in ciascuna zona con il setpoint e regola la potenza agli elementi riscaldanti di conseguenza, mantenendo un profilo termico stabile e uniforme.

L'Impatto dei Materiali e della Meccanica

Oltre a riscaldatori e controlli, altre proprietà fisiche e caratteristiche opzionali contribuiscono al risultato finale.

Materiale del Tubo di Processo

Il materiale del tubo stesso—spesso quarzo, allumina o mullite—gioca un ruolo. Questi materiali sono scelti per la loro stabilità alle alte temperature e per la loro capacità di trasmettere e distribuire il calore in modo uniforme.

Un materiale come il quarzo, ad esempio, ha una buona conduttività termica e trasparenza alla radiazione infrarossa, il che aiuta a garantire che il calore generato dagli elementi raggiunga il campione in modo efficiente e uniforme.

Rotazione e Inclinazione Opzionali del Tubo

Per la lavorazione di materiali come polveri o granuli che non conducono bene il calore, alcuni forni incorporano la rotazione meccanica del tubo o l'inclinazione dell'intero corpo del forno.

Questo movimento agita continuamente il materiale, assicurando che ogni particella sia esposta direttamente alla parete riscaldata del tubo. Questa miscelazione meccanica previene punti caldi o freddi localizzati all'interno del materiale sfuso.

Comprendere i Compromessi

L'uniformità perfetta è un ideale. In pratica, raggiungerla implica bilanciare costi, complessità e limitazioni fisiche.

La Limitazione della "Zona Uniforme"

La temperatura di un forno tubolare non è uniforme lungo tutta la sua lunghezza. Il calore viene inevitabilmente perso alle estremità del tubo. L'uniformità è specificata su una lunghezza centrale nota come "zona uniforme" o "zona calda."

Comprendere la lunghezza di questa zona e assicurarsi che il campione vi si adatti completamente è fondamentale per ottenere risultati ripetibili.

Monozona vs. Multizona

Un forno monozona è più semplice e meno costoso, ma ha una zona uniforme più corta rispetto alla sua lunghezza totale riscaldata. Un forno multizona offre una zona uniforme significativamente più lunga e precisa, ma a un costo e una complessità maggiori.

La scelta dipende interamente dalla precisione richiesta dal processo e dalle dimensioni del campione.

Atmosfera di Processo e Portata

L'introduzione di un gas di processo, sia per atmosfera inerte che per deposizione chimica da vapore (CVD), può disturbare l'uniformità termica. Il flusso di gas può trasportare calore, creando un leggero gradiente di temperatura lungo la direzione del flusso. Questo effetto è tipicamente minore ma deve essere considerato per processi altamente sensibili.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi principi ti consente di selezionare e utilizzare un forno tubolare in modo efficace. La tua applicazione detta il livello di uniformità necessario.

- Se il tuo obiettivo principale è la massima precisione per processi sensibili (CVD, crescita di cristalli o sintesi di materiali avanzati): Devi utilizzare un forno multizona per creare una zona calda uniforme altamente stabile ed estesa.

- Se il tuo obiettivo principale è il trattamento termico generico (ricottura o sinterizzazione): Un forno monozona ben progettato è spesso sufficiente, a condizione che tu posizioni attentamente il campione al centro della zona calda.

- Se il tuo obiettivo principale è la lavorazione di polveri o materiali granulari non conduttivi: Un forno con capacità di rotazione del tubo è essenziale per garantire che tutto il materiale sia riscaldato uniformemente.

Abbinando le capacità del forno alle esigenze del tuo processo, ottieni un controllo preciso sull'ambiente termico del tuo materiale.

Tabella riassuntiva:

| Caratteristica | Ruolo nella Distribuzione Termica Uniforme |

|---|---|

| Riscaldamento a 360 Gradi | Fornisce calore simmetrico da tutte le direzioni radiali |

| Controllo Multizona | Compensa la perdita di calore, estende la zona calda uniforme |

| Materiali del Tubo di Processo | Assicura una trasmissione e stabilità uniformi del calore |

| Rotazione Opzionale del Tubo | Previene punti caldi/freddi in polveri o granuli |

| Posizionamento della Termocoppia | Consente un monitoraggio e una regolazione precisi della temperatura |

Pronto a raggiungere un'uniformità termica senza pari nel tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni tubolari, forni a muffola, forni rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu sia nella sintesi di materiali, nel trattamento termico o nella lavorazione delle polveri, possiamo aiutarti a ottimizzare i tuoi processi termici per risultati coerenti e affidabili. Contattaci oggi per discutere come i nostri forni possono elevare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura