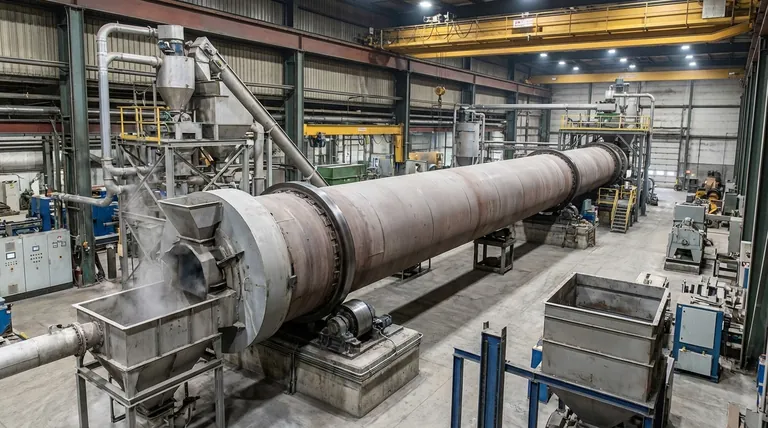

In sostanza, un forno rotante è un forno industriale altamente efficiente che utilizza una semplice combinazione di gravità e rotazione per lavorare continuamente i materiali. Consiste in un lungo tubo cilindrico rotante inclinato di un leggero angolo. La materia prima viene alimentata all'estremità superiore e, mentre il forno ruota lentamente, il materiale si mescola e si sposta gradualmente verso l'estremità inferiore, assicurando che venga miscelato e riscaldato uniformemente durante il suo percorso.

Il principio essenziale di un forno rotante non è solo l'applicazione del calore, ma il controllo preciso di come un materiale sperimenta quel calore nel tempo. Il suo design utilizza ingegnosamente l'inclinazione e la rotazione per gestire il flusso del materiale, la miscelazione e l'esposizione al calore in un processo continuo e scalabile.

I Principi Operativi Fondamentali

Per capire come un forno rotante raggiunge il suo obiettivo, è necessario considerare l'interazione di tre fattori chiave: il movimento fisico del materiale, il metodo di trasferimento del calore e l'ambiente controllato.

Il Ruolo dell'Inclinazione e della Gravità

L'intero corpo del forno è posizionato con una leggera angolazione verso il basso, tipicamente di pochi gradi rispetto all'orizzontale. Questa inclinazione è la forza primaria che incoraggia il materiale a muoversi dall'estremità di alimentazione all'estremità di scarico. La gravità assicura una direzione di flusso costante e prevedibile.

La Funzione della Rotazione Lenta

Il forno ruota lentamente sul suo asse longitudinale, di solito a poche rivoluzioni al minuto. Questa rotazione svolge due funzioni critiche.

In primo luogo, crea un movimento di caduta o a cascata all'interno del forno. Questa miscelazione costante è vitale per assicurare che ogni particella sia uniformemente esposta alla fonte di calore, prevenendo punti caldi e garantendo un prodotto finale consistente.

In secondo luogo, la rotazione lavora con l'inclinazione per "spostare" il materiale lungo la lunghezza del cilindro. La velocità di rotazione è una leva di controllo primaria; aumentare la velocità generalmente riduce il tempo di ritenzione (la durata in cui il materiale rimane all'interno del forno).

Il Percorso Critico del Flusso di Materiale

Il processo è continuo. Il materiale viene introdotto a una velocità controllata all'estremità superiore, spesso tramite un alimentatore a coclea. Viaggia quindi attraverso distinte zone di riscaldamento mentre si sposta lungo il forno, subendo le modifiche fisiche o le reazioni chimiche richieste prima di uscire dall'estremità di scarico inferiore.

Comprendere i Metodi di Trasferimento del Calore

Il "come" di un forno rotante è incompleto senza capire come viene effettivamente applicato il calore. La scelta tra riscaldamento diretto e indiretto è fondamentale e definisce le capacità del forno.

Forni a Riscaldamento Diretto

In un sistema a riscaldamento diretto, un bruciatore spara una fiamma o gas caldi direttamente all'interno del forno. Questo è il metodo più comune per processi industriali su larga scala come la produzione di cemento.

Spesso, il flusso di gas è controcorrente, il che significa che il gas caldo viene introdotto all'estremità di scarico e scorre verso l'estremità di alimentazione, opposto al percorso del materiale. Questo è altamente efficiente, poiché i gas più caldi incontrano il materiale più lavorato, e i gas più freddi preriscaldano la materia prima in ingresso.

Forni a Riscaldamento Indiretto

In un sistema a riscaldamento indiretto, il guscio cilindrico del forno viene riscaldato dall'esterno. Questo può essere fatto utilizzando elementi riscaldanti elettrici o un forno esterno o "camera di combustione" che avvolge il tubo rotante.

Il materiale all'interno non entra mai in contatto con i sottoprodotti della combustione. Questo metodo consente un controllo preciso della temperatura ed è essenziale quando si lavorano materiali sensibili alla contaminazione o che richiedono un'atmosfera controllata specifica.

Comprendere i Compromessi

Nessun singolo design è perfetto per ogni applicazione. La scelta tra riscaldamento diretto e indiretto comporta significativi compromessi in termini di efficienza, purezza e scala.

Riscaldamento Diretto: Efficienza vs. Contaminazione

I forni a riscaldamento diretto sono eccezionalmente efficienti dal punto di vista termico grazie al contatto diretto tra la fonte di calore e il materiale. Tuttavia, questo contatto diretto significa che il prodotto può essere contaminato da ceneri di combustibile o gas di combustione, rendendolo inadatto per applicazioni ad alta purezza.

Riscaldamento Indiretto: Purezza vs. Scala

I forni a riscaldamento indiretto offrono una purezza del prodotto superiore e un controllo atmosferico preciso. Il compromesso è spesso una minore efficienza termica e limitazioni sulla dimensione fisica; è meccanicamente complesso e costoso riscaldare un tubo rotante di diametro molto grande dall'esterno.

Complessità Meccanica e Manutenzione

Tutti i forni rotanti sono macchine pesanti e dinamiche. Richiedono massicce strutture di supporto, motori potenti e robuste guarnizioni ad entrambe le estremità per controllare l'atmosfera interna e prevenire la perdita di calore. Questa intrinseca complessità meccanica li rende un significativo investimento di capitale con requisiti di manutenzione continui.

Abbinare il Forno al Processo

La giusta configurazione del forno dipende interamente dall'obiettivo specifico di lavorazione termica per il vostro materiale.

- Se il vostro obiettivo principale è la lavorazione in massa e l'elevata produttività (es. cemento, calce, riduzione del minerale): Un forno a riscaldamento diretto, controcorrente è lo standard industriale grazie alla sua ineguagliabile efficienza termica.

- Se il vostro obiettivo principale è la purezza del prodotto o reazioni sensibili (es. prodotti chimici speciali, bonifica del suolo): Un forno a riscaldamento indiretto è necessario per mantenere un controllo preciso della temperatura e prevenire la contaminazione.

- Se il vostro obiettivo principale è controllare il tempo di ritenzione e l'uniformità della miscelazione: La regolazione della velocità di rotazione e dell'angolo di inclinazione del forno sono le vostre leve operative chiave, indipendentemente dal metodo di riscaldamento.

Padroneggiando questi principi fondamentali, è possibile sfruttare efficacemente il forno rotante come uno strumento potente e adattabile per la trasformazione continua dei materiali.

Tabella riassuntiva:

| Caratteristica | Forno a Riscaldamento Diretto | Forno a Riscaldamento Indiretto |

|---|---|---|

| Metodo di Riscaldamento | Fiamma/gas all'interno del forno | Riscaldamento esterno del guscio |

| Ideale Per | Elevata produttività (cemento, calce) | Alta purezza, materiali sensibili |

| Efficienza | Alta efficienza termica | Minore efficienza termica |

| Purezza del Prodotto | Rischio di contaminazione | Eccellente controllo della purezza |

| Scala | Ideale per operazioni su larga scala | Limitato dalla complessità meccanica |

Hai bisogno di una soluzione di forno ad alta temperatura su misura per il tuo processo unico?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di lavorazione termica. Sia che il tuo progetto richieda le capacità di lavorazione continua di un forno rotante o la precisione dei nostri sistemi a muffola, a tubo, a vuoto o CVD/PECVD, le nostre profonde capacità di personalizzazione assicurano che le tue specifiche esigenze sperimentali e di produzione siano soddisfatte con precisione.

Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare il tuo processo di trasformazione dei materiali.

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa