Nel riciclo industriale del piombo, le fornaci rotative fungono da recipiente primario per la fusione dei materiali contenenti piombo, come gli scarti di batteria, e per la conversione chimica dei composti di piombo nella loro forma metallica pura. La rotazione della fornace è la chiave di questo processo, assicurando che tutti i materiali siano miscelati accuratamente e riscaldati in modo uniforme, il che è fondamentale per una reazione chimica efficiente.

La funzione principale di una fornace rotativa è creare un ambiente dinamico e controllato. Il suo valore non risiede solo nella fusione degli scarti, ma nell'utilizzo del suo calore uniforme e del movimento costante per facilitare la riduzione chimica degli ossidi e dei solfati di piombo in piombo metallico prezioso e riutilizzabile.

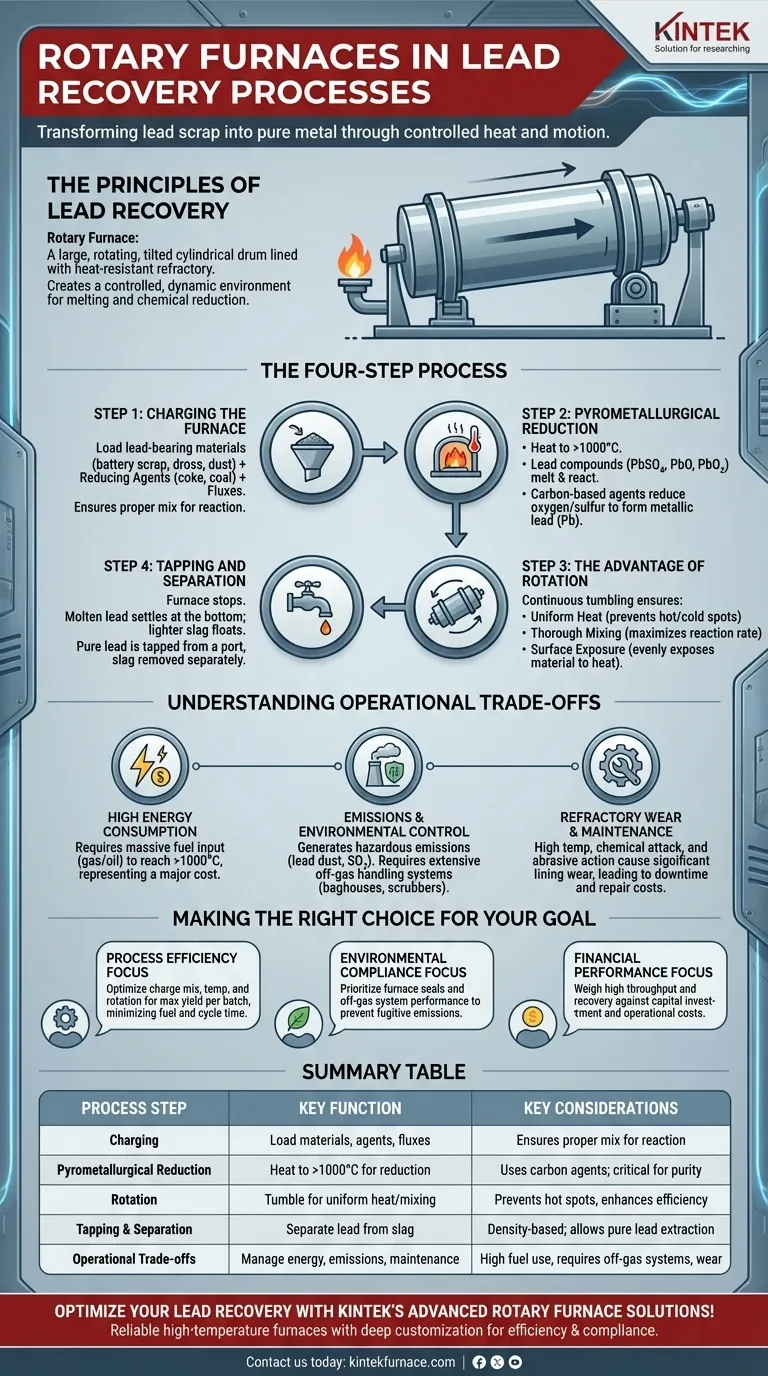

I principi del recupero del piombo in una fornace rotativa

Una fornace rotativa è essenzialmente un grande tamburo cilindrico rotante rivestito con materiale resistente al calore (refrattario). È inclinato con un leggero angolo per aiutare il materiale a muoversi al suo interno, anche se in molte operazioni di recupero del piombo funziona a ciclo discontinuo (batch).

Passaggio 1: Caricamento della fornace

Il processo inizia caricando una "carica" nella fornace. Questa carica consiste tipicamente in scarti di batterie al piombo-acido frantumati, loppa di piombo derivante da altri processi e polveri di fumi catturate dai cicli precedenti.

È fondamentale che vengano aggiunti anche agenti riducenti e fondenti. L'agente riducente più comune è una forma di carbonio, come coke o carbone, che svolge il lavoro chimico essenziale.

Passaggio 2: Riduzione pirometallurgica

Questo è il processo chimico centrale. Quando la fornace si riscalda a temperature che spesso superano i 1000°C, accadono due cose: il materiale contenente piombo si fonde e iniziano le reazioni chimiche.

Il piombo negli scarti di batteria esiste principalmente come solfato di piombo (PbSO₄) e ossidi di piombo (PbO, PbO₂). L'obiettivo è rimuovere gli atomi di ossigeno e zolfo per lasciare piombo puro (Pb). L'agente riducente a base di carbonio facilita ciò reagendo con l'ossigeno per formare monossido di carbonio (CO) e anidride carbonica (CO₂).

Passaggio 3: Il vantaggio della rotazione

La lenta rotazione della fornace è la sua caratteristica più importante. Tura continuamente il materiale fuso, assicurando diversi risultati chiave:

- Calore uniforme: Impedisce la formazione di punti caldi e freddi, garantendo che l'intera carica raggiunga la temperatura di reazione ottimale.

- Miscelazione completa: Mescola costantemente i composti di piombo fusi con gli agenti riducenti e i fondenti, massimizzando la velocità e la completezza della riduzione chimica.

- Esposizione superficiale: Espone continuamente nuovo materiale al calore del bruciatore e dell'interno della fornace.

Pensala come un'asciugatrice industriale altamente specializzata, dove l'azione di ribaltamento assicura che ogni elemento sia riscaldato uniformemente ed esposto all'aria calda.

Passaggio 4: Colata e separazione

Una volta completata la riduzione, la fornace viene fermata. I contenuti si separano in strati in base alla densità. Il piombo metallico pesante e fuso si deposita sul fondo.

Uno strato più leggero di scoria, contenente i fondenti, la cenere degli agenti riducenti e le impurità non metalliche, galleggia sopra. Il piombo fuso viene "colato" da un foro sul fondo, mentre la scoria viene rimossa separatamente.

Comprendere i compromessi operativi

Sebbene sia altamente efficace, le fornaci rotative sono sistemi industriali complessi con significative sfide operative che devono essere gestite.

Elevato consumo energetico

Portare un grande tamburo rotante in acciaio e il suo contenuto a oltre 1000°C è estremamente dispendioso in termini energetici. Queste fornaci consumano grandi quantità di combustibile, tipicamente gas naturale o olio, rappresentando un costo operativo principale.

Emissioni e controllo ambientale

La riduzione ad alta temperatura degli scarti di piombo genera emissioni pericolose, tra cui polvere contenente piombo, anidride solforosa (SO₂) e altri composti volatili. Di conseguenza, le operazioni con fornaci rotative richiedono sistemi di gestione dei gas di scarico estesi e costosi, come filtri a maniche (baghouse) e scrubber, per catturare questi inquinanti prima che vengano rilasciati nell'atmosfera.

Usura dei refrattari e manutenzione

La combinazione di alte temperature, attacco chimico da parte della scoria e l'azione abrasiva della carica rotante provoca una significativa usura del rivestimento refrattario interno della fornace. Questo rivestimento deve essere periodicamente riparato o sostituito completamente, comportando tempi di inattività e costi di manutenzione elevati.

Fare la scelta giusta per il tuo obiettivo

L'uso di una fornace rotativa è una decisione calcolata basata sul bilanciamento della produttività con i costi operativi e le esigenze normative. Il tuo focus cambierà a seconda del tuo ruolo nell'operazione.

- Se il tuo obiettivo principale è l'efficienza del processo: Il tuo obiettivo è ottimizzare la miscela della carica, la temperatura e la velocità di rotazione per massimizzare la resa di piombo per lotto minimizzando al contempo il consumo di carburante e il tempo di ciclo.

- Se il tuo obiettivo principale è la conformità ambientale: La tua attenzione deve essere rivolta all'integrità assoluta delle guarnizioni della fornace e alle prestazioni dei sistemi di raccolta e trattamento dei gas di scarico per prevenire emissioni fuggitive.

- Se il tuo obiettivo principale è la performance finanziaria: Devi valutare l'elevata produttività e i tassi di recupero della fornace rispetto al significativo investimento di capitale e ai costi operativi in corso di energia, manodopera e manutenzione.

Padroneggiando questo ambiente fisico-chimico dinamico, gli operatori possono trasformare in modo efficiente e sicuro i rifiuti pericolosi in una preziosa merce industriale.

Tabella riassuntiva:

| Fase del Processo | Funzione Chiave | Considerazioni Chiave |

|---|---|---|

| Caricamento | Caricare materiali contenenti piombo, agenti riducenti e fondenti | Assicura la corretta miscela per le reazioni chimiche |

| Riduzione Pirometallurgica | Riscaldare a >1000°C per ridurre i composti di piombo in piombo puro | Utilizza agenti a base di carbonio; critico per la purezza del metallo |

| Rotazione | Ribaltare i materiali per un calore e una miscelazione uniformi | Previene i punti caldi, migliora l'efficienza della reazione |

| Colata e Separazione | Separare il piombo fuso dagli strati di scoria | Basato sulla densità; consente l'estrazione di piombo puro |

| Compromessi Operativi | Gestire energia, emissioni e manutenzione | Alto consumo di carburante, richiede sistemi di gas di scarico, usura dei refrattari |

Ottimizza il tuo recupero di piombo con le soluzioni avanzate di fornaci rotative di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diverse strutture di laboratorio e industriali fornaci ad alta temperatura affidabili, tra cui Fornaci Rotative, Muffole, Tubo, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura un allineamento preciso con le tue esigenze sperimentali e produttive uniche, migliorando l'efficienza e la conformità. Contattaci oggi per discutere come le nostre soluzioni su misura possono trasformare i tuoi processi di riciclo e potenziare le tue prestazioni operative!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme