In sostanza, un forno a sinterizzazione a tubo rotante è un'attrezzatura specializzata per il trattamento termico progettata per ottenere una uniformità superiore nella lavorazione di polveri e materiali granulari. Combina in modo unico l'azione di rimescolamento continuo di un sistema rotante con l'atmosfera controllata e il riscaldamento preciso di un forno a tubo, assicurando che ogni particella subisca lo stesso ciclo termico.

Il vantaggio fondamentale di un forno a tubo rotante è la sua capacità di miscelare dinamicamente i materiali durante il riscaldamento. Ciò previene l'agglomerazione ed elimina i punti caldi, fornendo un livello di consistenza del processo che i forni statici non possono eguagliare per la materia particolata.

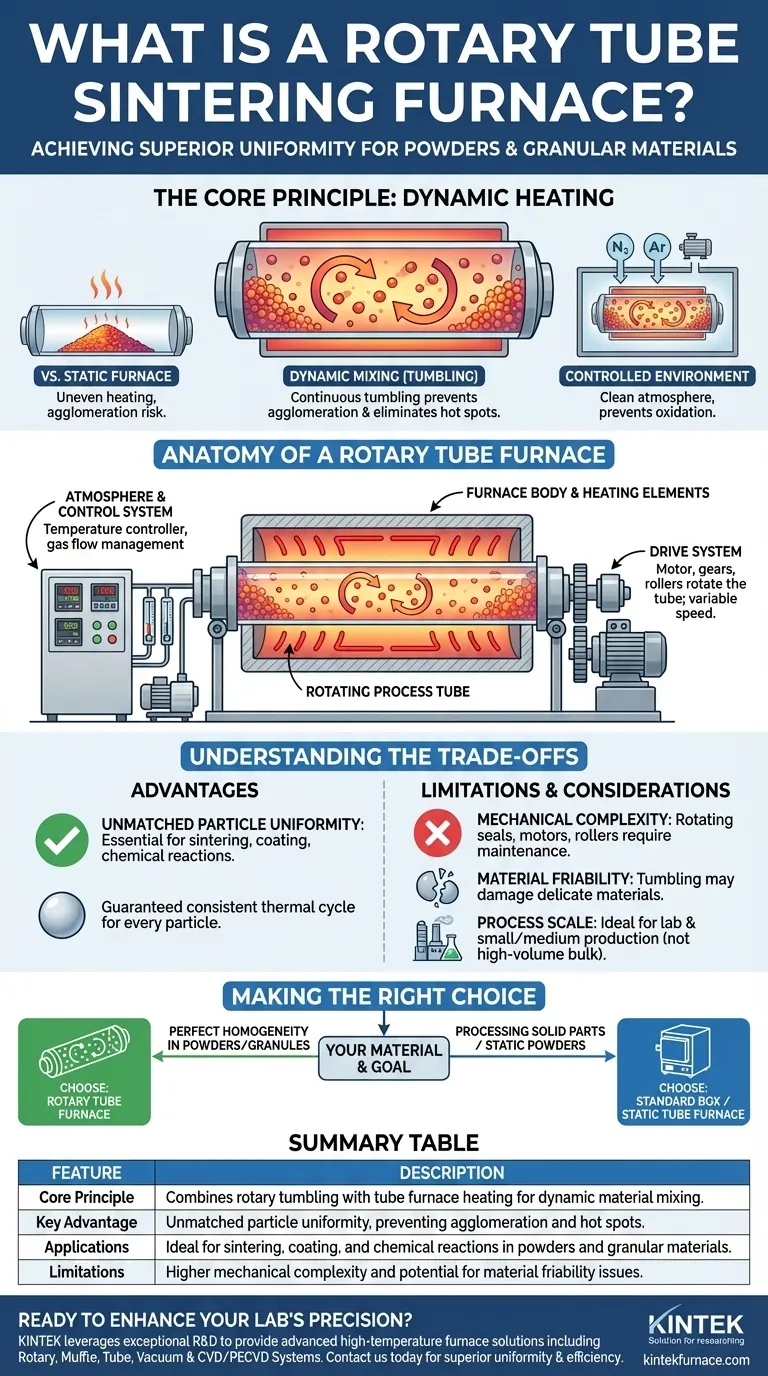

Il Principio Fondamentale: Riscaldamento Dinamico in un Ambiente Controllato

A differenza di un forno standard in cui i materiali rimangono immobili, un forno a tubo rotante rimescola attivamente il materiale. Questa semplice azione meccanica è la chiave della sua efficacia in applicazioni specifiche.

Il Meccanismo di Rotazione

Un motore esterno e un sistema di azionamento ruotano lentamente il tubo di processo centrale attorno al suo asse orizzontale. Questo fa sì che il materiale granulare o in polvere all'interno ricada continuamente, esponendo nuove superfici alla fonte di calore e all'atmosfera di processo. La velocità di rotazione è spesso variabile, consentendo un controllo preciso sull'intensità della miscelazione.

La Struttura del Forno a Tubo

L'intero processo avviene all'interno di un tubo chiuso, che è la caratteristica distintiva di un "forno a tubo". Questo involucro è fondamentale per mantenere un'atmosfera pulita e controllata. Consente la lavorazione sottovuoto o con gas specifici come azoto o argon per prevenire l'ossidazione, o con gas reattivi per la sintesi chimica.

Controllo Preciso della Temperatura

Il riscaldamento è tipicamente indiretto, il che significa che gli elementi riscaldanti riscaldano l'esterno del tubo, il quale a sua volta irradia calore al materiale. Le termocoppie monitorano la temperatura, inviando dati a un controllore che regola l'alimentazione agli elementi riscaldanti. I sistemi avanzati sono dotati di zone di riscaldamento indipendenti multiple lungo la lunghezza del tubo, consentendo profili di temperatura altamente personalizzati e precisi per le diverse fasi di un processo.

Anatomia di un Forno a Tubo Rotante

La struttura integra quattro sistemi principali per realizzare la sua funzione.

Il Tubo di Processo Rotante

Questo è il cuore del forno. Contiene il materiale e l'atmosfera di processo. Il tubo stesso è tipicamente realizzato in quarzo per temperature più basse o in ceramica come l'allumina per applicazioni ad alta temperatura, scelto per la stabilità termica e l'inerzia chimica.

Il Corpo del Forno e gli Elementi Riscaldanti

Questo è l'involucro esterno isolato che ospita il tubo di processo e gli elementi riscaldanti (fili resistivi o barre di carburo di silicio). L'isolamento garantisce l'efficienza termica e una temperatura esterna sicura, mentre gli elementi forniscono l'energia per il processo.

Il Sistema di Trascinamento

Questo sistema è costituito da un motore, ingranaggi e rulli che supportano e fanno ruotare il tubo di processo. Un azionamento affidabile con controllo della velocità variabile è essenziale per adattare il processo a materiali diversi e risultati desiderati.

Il Sistema di Atmosfera e Controllo

Questo include il controllore di temperatura, i flussimetri di gas e le pompe per il vuoto. Questo cervello elettronico del forno esegue il profilo di temperatura programmato e gestisce l'ambiente gassoso all'interno del tubo, assicurando che il processo sia ripetibile e accurato.

Comprendere i Compromessi

Sebbene potente, un forno a tubo rotante non è una soluzione universale. Comprendere i suoi punti di forza e di debolezza specifici è fondamentale per una corretta applicazione.

Vantaggio: Uniformità delle Particelle Ineguagliabile

La ragione principale per scegliere questa tecnologia è il trattamento termico di polveri, granuli o piccole parti in cui l'uniformità assoluta è fondamentale. L'azione di rimescolamento garantisce che ogni particella sperimenti le stesse condizioni, essenziale per la sinterizzazione, il rivestimento e le reazioni chimiche.

Limitazione: Complessità Meccanica

La necessità di guarnizioni rotanti, motori di azionamento e supporti a rulli aggiunge complessità meccanica rispetto a un semplice forno a tubo o a scatola statico. Questi componenti richiedono manutenzione e rappresentano potenziali punti di guasto che non esistono nei progetti più semplici.

Considerazione: Friabilità del Materiale

L'azione di rimescolamento, sebbene vantaggiosa per la miscelazione, può essere dannosa per materiali delicati o friabili. Lo stress meccanico può causare la rottura o l'abrasione delle particelle, il che potrebbe essere indesiderabile a seconda dell'applicazione.

Considerazione: Scala del Processo

I forni a tubo rotante sono ideali per la ricerca su scala di laboratorio e per la produzione specializzata di piccola e media scala. Per i processi industriali ad altissimo volume, come la produzione di cemento, si utilizza un'attrezzatura molto più grande chiamata forno rotante (rotary kiln). Sebbene basato su un principio simile, un forno rotante industriale opera su una scala molto diversa.

Fare la Scelta Giusta per il Tuo Processo

La scelta del forno dovrebbe essere dettata interamente dalla natura fisica del materiale e dall'obiettivo finale del processo.

- Se il tuo obiettivo principale è la perfetta omogeneità in polveri o granuli: Un forno a tubo rotante è lo strumento ideale per ottenere un trattamento termico coerente particella per particella.

- Se il tuo obiettivo principale è la semplicità per la lavorazione di parti solide o polveri statiche: Un forno a scatola standard o un forno a tubo statico offre una soluzione più semplice ed economica.

- Se il tuo obiettivo principale è la lavorazione di materiali sfusi ad altissimo volume: Hai bisogno di un forno rotante industriale su larga scala, non di un forno a tubo rotante specializzato.

In definitiva, un forno a tubo rotante è uno strumento di precisione per risolvere la sfida specifica di riscaldare uniformemente materiali dinamici in un ambiente controllato.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Principio Fondamentale | Combina il rimescolamento rotatorio con il riscaldamento del forno a tubo per la miscelazione dinamica dei materiali. |

| Vantaggio Chiave | Uniformità delle particelle ineguagliabile, prevenendo agglomerazione e punti caldi. |

| Applicazioni | Ideale per sinterizzazione, rivestimento e reazioni chimiche in polveri e materiali granulari. |

| Limitazioni | Maggiore complessità meccanica e potenziale per problemi di friabilità del materiale. |

Pronto a migliorare la precisione del tuo laboratorio nella lavorazione delle polveri? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni rotanti, forni a muffola, forni a tubo, forni sottovuoto e con atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni a sinterizzazione a tubo rotante possono offrire uniformità ed efficienza superiori per i tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

Domande frequenti

- Da quali materiali sono tipicamente costruiti i forni a tubo rotante? Scegli il tubo giusto per il tuo processo

- Quali funzionalità opzionali migliorano le capacità di lavorazione dei forni a tubo rotante? Aumenta l'efficienza con personalizzazioni avanzate

- Quali sono i vantaggi di un forno a tubo rotante? Ottenere uniformità ed efficienza superiori nella lavorazione dei materiali

- Cosa rende i forni a tubo rotante facili da usare? Ottenere uniformità ed efficienza di processo superiori

- In quali ambienti i forni a tubo rotante sono considerati indispensabili? Essenziali per un trattamento termico uniforme