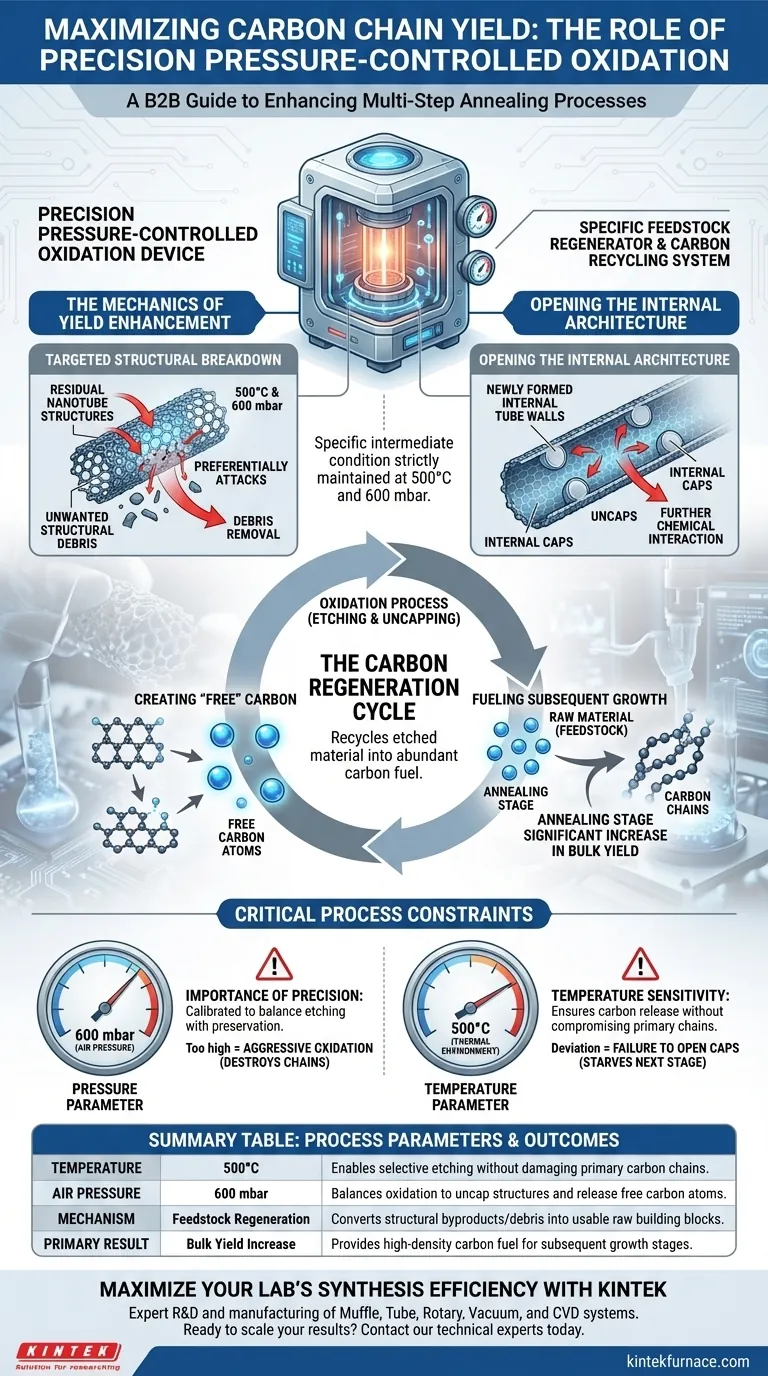

Un dispositivo di ossidazione a controllo di pressione di precisione agisce come un rigeneratore specifico di materia prima all'interno del processo di ricottura multistadio. Sottoponendo il materiale a un ambiente preciso di 500°C e 600 mbar di pressione dell'aria, il dispositivo incide selettivamente le strutture residue di nanotubi e apre i tappi interni. Questo processo di incisione libera atomi di carbonio liberi, che vengono poi riutilizzati come blocchi costitutivi grezzi necessari per la crescita continua nella fase successiva, con conseguente aumento significativo della resa in massa delle catene di carbonio.

Il dispositivo funziona non solo come strumento di pulizia, ma come sistema di riciclo del carbonio. Convertendo i sottoprodotti strutturali in atomi liberi utilizzabili, assicura che il processo di sintesi abbia il combustibile necessario per massimizzare la formazione di catene.

La Meccanica del Miglioramento della Resa

Rottura Strutturale Mirata

Il dispositivo opera in una specifica condizione intermedia, mantenuta rigorosamente a 500°C e 600 mbar.

In queste condizioni, l'ossidazione attacca preferenzialmente le sezioni residue di nanotubi di carbonio a parete singola. Ciò rimuove detriti strutturali indesiderati che altrimenti potrebbero ostacolare il processo di sintesi.

Apertura dell'Architettura Interna

Oltre a rimuovere i detriti, il processo svolge un ruolo costruttivo prendendo di mira i tappi delle pareti interne dei tubi appena formate.

L'ossidazione "stappa" efficacemente queste strutture. Questa apertura è un prerequisito per ulteriori interazioni chimiche e crescita all'interno dell'assemblaggio dei nanotubi.

Il Ciclo di Rigenerazione del Carbonio

Creazione di Carbonio "Libero"

L'incisione fisica dei nanotubi e dei tappi non è uno stato finale distruttivo; è un processo generativo.

Mentre l'ossidazione scompone queste strutture di carbonio, rilascia atomi di carbonio liberi. Questi atomi non sono più legati al rigido reticolo del tubo.

Alimentazione della Crescita Successiva

Questi atomi liberati servono come materia prima immediata (materia prima) per la fase di ricottura successiva.

Invece di introdurre esclusivamente fonti di carbonio esterne, il sistema ricicla questo materiale inciso. Questa abbondanza di carbonio disponibile alimenta la fase di crescita successiva, guidando il significativo aumento della resa in massa.

Vincoli Critici del Processo

L'Importanza della Precisione

L'efficacia di questa tecnica si basa interamente sulla stabilità dei parametri di pressione e temperatura.

L'impostazione specifica di 600 mbar è calibrata per bilanciare l'incisione con la conservazione. Se la pressione è troppo alta, l'ossidazione può diventare troppo aggressiva, distruggendo le catene di carbonio piuttosto che solo le sezioni residue.

Sensibilità alla Temperatura

Allo stesso modo, l'ambiente termico di 500°C deve essere mantenuto per garantire il rilascio di atomi di carbonio senza compromettere l'integrità strutturale delle catene primarie.

Una deviazione della temperatura potrebbe comportare il mancato disostruzione dei tappi dei tubi, privando efficacemente la fase successiva della sua materia prima necessaria.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare i vantaggi di questo trattamento intermedio, allinea i controlli del tuo processo con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è Massimizzare la Resa: Mantieni rigorosamente la pressione di 600 mbar per garantire che la quantità massima di carbonio "di scarto" venga convertita in materia prima utilizzabile per la fase successiva.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Monitora attentamente il limite di 500°C per garantire che l'incisione colpisca solo sezioni residue e tappi, prevenendo danni alle catene di carbonio primarie.

Il successo in questo processo deriva dalla visione dell'ossidazione non come una fase di rimozione, ma come una fase di trasformazione vitale che alimenta la produzione.

Tabella Riassuntiva:

| Parametro di Processo | Condizione Target | Ruolo nel Miglioramento della Resa |

|---|---|---|

| Temperatura | 500°C | Consente l'incisione selettiva senza danneggiare le catene di carbonio primarie. |

| Pressione dell'Aria | 600 mbar | Bilancia l'ossidazione per disostruire le strutture e rilasciare atomi di carbonio liberi. |

| Meccanismo | Rigenerazione della Materia Prima | Converte sottoprodotti/detriti strutturali in blocchi costitutivi grezzi utilizzabili. |

| Risultato Primario | Aumento della Resa in Massa | Fornisce combustibile di carbonio ad alta densità per le fasi di crescita successive. |

Massimizza l'Efficienza di Sintesi del Tuo Laboratorio con KINTEK

Il controllo preciso degli ambienti termici e di pressione fa la differenza tra fallimento strutturale e successo ad alta resa. Presso KINTEK, comprendiamo le sfumature della sintesi di catene di carbonio e della crescita di materiali avanzati. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD leader del settore progettati per mantenere le tolleranze esatte richieste dalla tua ricerca.

Che tu abbia bisogno di un ambiente di ossidazione specializzato o di un forno ad alta temperatura completamente personalizzabile, KINTEK fornisce l'affidabilità e la precisione per trasformare i tuoi sottoprodotti in prestazioni.

Pronto a scalare i tuoi risultati? Contatta oggi i nostri esperti tecnici per trovare la soluzione perfetta per le tue esigenze uniche di ricottura.

Guida Visiva

Riferimenti

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché la temperatura di estrusione per i biocompositi di PVC è tipicamente impostata a 130°C? Raggiungere un perfetto equilibrio termico

- Perché un forno di essiccazione sottovuoto è essenziale nella sintesi di nano-array di CuCl? Proteggere purezza e prestazioni

- Qual è il ruolo della tecnologia di sigillatura ad alto vuoto? Sintesi di precisione di solfuro di rame ad alte prestazioni

- Quali sono i vantaggi dell'utilizzo dei forni a batch? Aumenta la tua flessibilità e precisione di processo

- In che modo un forno di essiccazione sotto vuoto contribuisce alla preparazione di Na3(VO1-x)2(PO4)2F1+2x? Garantire una sintesi ad alta purezza

- Come fa un forno di raffinazione a separare le impurità? Padroneggiare la produzione di fosforo bianco ad alta purezza

- In che modo gli anelli di raffreddamento influenzano specificamente la distribuzione del campo di temperatura? Approfondimento esperto sulla fusione di cristalli singoli

- Qual è lo scopo dell'argon ad alta purezza nella preparazione della lega Fe60Co10-xNi15Cr15Six? Garantire la purezza per la saldatura laser