Una muffola da laboratorio garantisce la qualità del prodotto fornendo un ambiente termico strettamente regolato che isola la biomassa dalla combustione diretta. Utilizzando programmi di riscaldamento precisi, come un tasso di rampa costante di 10 °C min⁻¹, e mantenendo condizioni a ossigeno limitato, la muffola guida il materiale attraverso la decomposizione termochimica piuttosto che una semplice combustione. Questo controllo è il fattore decisivo nel definire la struttura finale e la consistenza chimica del biochar risultante.

Concetto chiave La muffola trasforma la lavorazione della biomassa da una combustione grezza a un'ingegneria dei materiali di precisione. La sua capacità di separare la fonte di calore dall'atmosfera del campione ti consente di determinare l'esatta porosità e chimica superficiale del prodotto finale manipolando le rampe di temperatura e i tempi di permanenza.

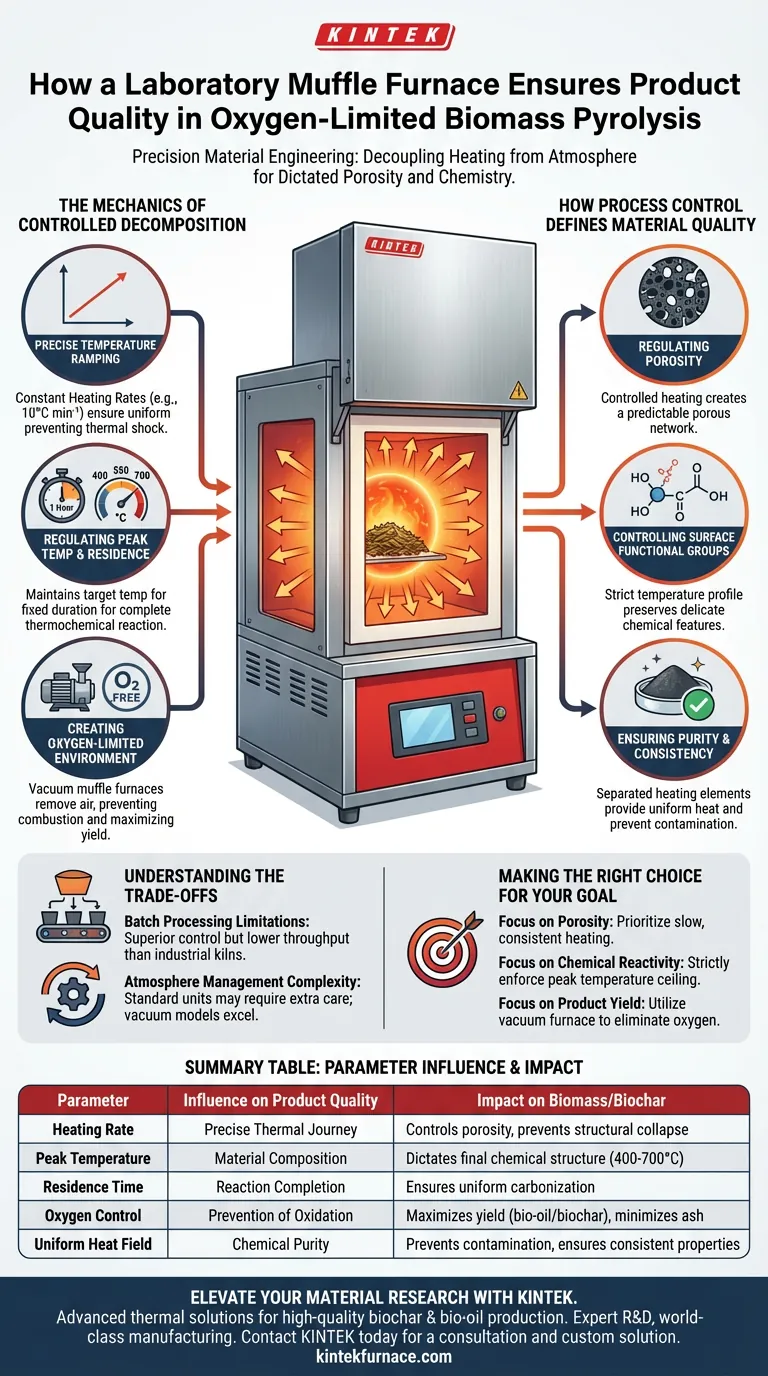

La meccanica della decomposizione controllata

Precisa rampa di temperatura

La pirolisi di qualità richiede più che raggiungere una temperatura elevata; richiede un viaggio controllato verso quella temperatura.

Una muffola utilizza sistemi di controllo digitale per eseguire tassi di riscaldamento costanti (ad esempio, 10 °C min⁻¹). Questo aumento graduale e lineare garantisce che la biomassa si decomponga uniformemente, prevenendo shock termici o carbonizzazione irregolare.

Regolazione della temperatura di picco e della permanenza

La muffola mantiene il campione a specifiche temperature target, come 400, 550 o 700 °C, per una durata fissa, tipicamente 1 ora.

Questo tempo di permanenza è fondamentale. Permette alle reazioni termochimiche di completarsi, assicurando che il materiale sia completamente lavorato in tutto il suo volume prima che inizi il raffreddamento.

Creazione di un ambiente a ossigeno limitato

Per ottenere la pirolisi piuttosto che la combustione, la presenza di ossigeno deve essere limitata.

Le muffole sottovuoto sono particolarmente efficaci in questo senso, creando ambienti essenzialmente privi di ossigeno. Rimuovendo l'aria dalla camera, la muffola assicura che la biomassa subisca una degradazione termica senza ossidarsi in cenere, il che è essenziale per massimizzare la resa di bio-oli e biochar.

Come il controllo del processo definisce la qualità del materiale

Regolazione della porosità

La misura principale della qualità del biochar è spesso la sua struttura fisica.

La combinazione specifica di velocità di riscaldamento e temperatura di picco regola direttamente la porosità risultante del materiale. Il riscaldamento controllato espelle i volatili a una velocità prevedibile, creando una rete porosa piuttosto che far collassare la struttura.

Controllo dei gruppi funzionali superficiali

La reattività chimica del biochar è determinata dalla densità dei suoi gruppi funzionali superficiali.

Aderendo rigorosamente al profilo di temperatura programmato, la muffola garantisce che questi gruppi vengano preservati o trasformati secondo le tue specifiche. Le fluttuazioni di calore altrimenti distruggerebbero queste delicate caratteristiche chimiche.

Garantire purezza e consistenza

Il design di una muffola separa gli elementi riscaldanti dalla camera principale (la "muffola").

Il calore viene irradiato nella camera, il che significa che la biomassa non entra mai in contatto con le resistenze riscaldanti o i gas di combustione. Ciò fornisce un campo di temperatura uniforme e previene la contaminazione, garantendo che il prodotto finale sia chimicamente puro.

Comprendere i compromessi

Limitazioni del processo batch

Le muffole sono intrinsecamente dispositivi a processo batch.

Sebbene offrano un controllo superiore per la qualità su scala di laboratorio, non possono eguagliare la produttività continua dei forni rotativi industriali. Si ottiene precisione e controllo ambientale al costo della velocità e del volume di lavorazione.

Complessità della gestione dell'atmosfera

Le muffole standard non sono sempre perfettamente ermetiche rispetto ai forni a tubo.

Mentre una muffola sottovuoto eccelle nell'eliminazione dell'ossigeno, un'unità standard potrebbe richiedere un'attenta gestione o configurazioni aggiuntive di flusso di gas per mantenere condizioni rigorose a ossigeno limitato. Senza una funzione sottovuoto, creare un'atmosfera puramente inerte può essere più impegnativo.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità della tua pirolisi della biomassa, adatta le impostazioni della tua muffola al tuo obiettivo specifico:

- Se il tuo obiettivo principale è la Struttura Fisica (Porosità): Dai priorità a una velocità di riscaldamento lenta e costante (ad esempio, 10 °C min⁻¹) per consentire ai volatili di fuoriuscire senza far collassare la struttura dei pori.

- Se il tuo obiettivo principale è la Reattività Chimica: Applica rigorosamente il tetto massimo di temperatura (ad esempio, fermandoti a 400 °C o 550 °C) per preservare la densità dei gruppi funzionali superficiali.

- Se il tuo obiettivo principale è la Resa del Prodotto (Bio-oli): Utilizza una muffola sottovuoto per eliminare completamente l'ossigeno, prevenendo l'ossidazione secondaria dei preziosi volatili.

La precisione nel profilo termico è l'unico modo per trasformare la biomassa grezza in un materiale ad alte prestazioni.

Tabella riassuntiva:

| Parametro | Influenza sulla qualità del prodotto | Impatto sulla biomassa/biochar |

|---|---|---|

| Velocità di riscaldamento | Percorso termico preciso | Controlla la porosità e previene il collasso strutturale |

| Temperatura di picco | Composizione del materiale | Determina la struttura chimica finale (ad esempio, da 400°C a 700°C) |

| Tempo di permanenza | Completamento della reazione | Garantisce una carbonizzazione uniforme in tutto il volume del campione |

| Controllo dell'ossigeno | Prevenzione dell'ossidazione | Massimizza la resa di bio-olio e biochar invece di cenere |

| Campo di calore uniforme | Purezza chimica | Previene la contaminazione e garantisce proprietà del materiale coerenti |

Eleva la tua ricerca sui materiali con KINTEK

La precisione nella pirolisi della biomassa è non negoziabile per la produzione di biochar e bio-olio di alta qualità. KINTEK fornisce le soluzioni termiche avanzate necessarie per trasformare materie prime in prodotti ad alte prestazioni.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu richieda un controllo preciso dell'atmosfera o profili di temperatura personalizzabili per esigenze di ricerca uniche, i nostri forni da laboratorio ad alta temperatura sono progettati per affidabilità e precisione.

Pronto a ottimizzare le capacità di trattamento termico del tuo laboratorio?

Contatta KINTEK oggi stesso per una consulenza e una soluzione personalizzata.

Guida Visiva

Riferimenti

- Maryam Rabiee Abyaneh, Ali Daryabeigi Zand. Pb(ΙΙ), Cd(ΙΙ), and Mn(ΙΙ) adsorption onto pruning-derived biochar: physicochemical characterization, modeling and application in real landfill leachate. DOI: 10.1038/s41598-024-54028-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono alcune caratteristiche chiave dei forni a muffola di alta gamma? Sblocca prestazioni superiori e sicurezza

- Cosa rende i forni a muffola particolarmente utili per i materiali sensibili? Garantiscono precisione, purezza e protezione

- Qual è il ruolo di una muffola ad alta temperatura nel trattamento dei nanofili di Mn3O4? Ottimizzare la stabilità di fase

- Quali DPI sono necessari per eseguire la manutenzione o le riparazioni su un forno da banco? Attrezzatura essenziale per la sicurezza in laboratorio

- Quali sono le condizioni ambientali per un forno a muffola? Garantire operazioni sicure e accurate ad alta temperatura

- Quali sono le misure di sicurezza chiave da privilegiare quando si lavora con forni da banco? Garantire un funzionamento sicuro con linee guida esperte

- Quali sono le funzioni primarie dei forni a resistenza da laboratorio nella raffinazione del piombo? Raggiungere una precisione termica di 700°C

- In che modo la tecnologia avanzata nei forni a muffola migliora le loro prestazioni nelle applicazioni farmaceutiche? Aumenta la precisione e la purezza nei laboratori farmaceutici