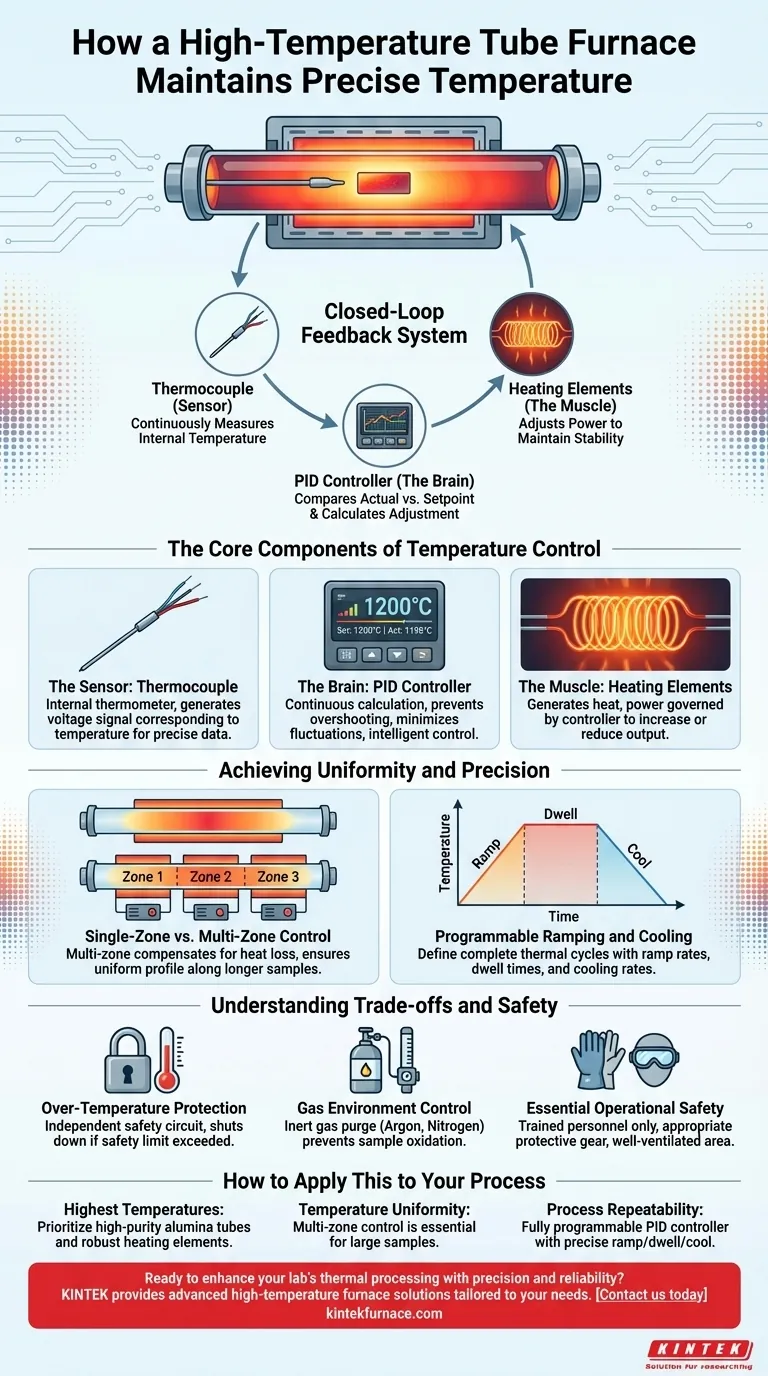

Al suo interno, un forno a tubo ad alta temperatura mantiene la temperatura impostata attraverso un sofisticato sistema di feedback ad anello chiuso. Un sensore, tipicamente una termocoppia, misura continuamente la temperatura interna e invia questi dati a un controllore. Questo controllore confronta quindi la temperatura effettiva con il punto di riferimento desiderato e regola con precisione la potenza inviata agli elementi riscaldanti per eliminare qualsiasi differenza.

Il forno non si limita a scaldarsi; raggiunge e mantiene uno stato termico preciso. Ciò si ottiene attraverso un ciclo costante di misurazione, confronto e regolazione, gestito da un sistema di controllo intelligente per garantire stabilità e uniformità.

I componenti fondamentali del controllo della temperatura

Un forno a tubo ad alta temperatura funziona come un sistema completo. Comprendere il ruolo di ogni componente principale è fondamentale per capire come raggiunge un controllo così preciso.

Il sensore: la termocoppia

Una termocoppia funge da termometro interno del forno. Viene posizionata all'interno della camera del forno per ottenere una lettura accurata della temperatura del processo.

Questo sensore genera un minuscolo segnale di tensione che corrisponde direttamente alla temperatura che rileva. Le termocoppie ad alta risoluzione forniscono dati più precisi, consentendo al sistema di controllo di reagire anche a minime fluttuazioni.

Il cervello: il controllore PID

Il segnale proveniente dalla termocoppia viene immesso in un controllore PID (Proporzionale-Integrale-Derivativo), che è il cervello dell'operazione.

Il controllore esegue un calcolo continuo e rapido. Confronta la temperatura effettiva della termocoppia con il punto di riferimento programmato dall'utente e determina esattamente quanta potenza necessitano gli elementi riscaldanti per colmare il divario. Questo controllo avanzato impedisce il superamento della temperatura target e riduce al minimo le fluttuazioni.

Il muscolo: gli elementi riscaldanti

Gli elementi riscaldanti sono i componenti che generano effettivamente il calore all'interno del forno. Il segnale di uscita del controllore PID governa direttamente la quantità di energia elettrica che ricevono.

Quando il controllore rileva che la temperatura è troppo bassa, aumenta la potenza degli elementi. Man mano che la temperatura si avvicina al punto di riferimento, riduce la potenza, creando un ambiente termico stabile.

Ottenere uniformità e precisione

Mantenere un singolo punto alla giusta temperatura è solo una parte della sfida. Un forno di alta qualità deve garantire che la temperatura sia uniforme lungo il campione e che possa seguire profili termici complessi nel tempo.

Controllo a zona singola rispetto a controllo multi-zona

Un forno semplice può avere una singola sezione riscaldata, o zona. Questo è efficace per campioni piccoli o quando una leggera variazione di temperatura lungo il tubo è accettabile.

I forni più avanzati dispongono di un controllo multi-zona. Il tubo del forno è suddiviso in diverse aree riscaldate e controllate separatamente, ognuna con la propria termocoppia e il proprio set di elementi riscaldanti. Ciò consente al sistema di compensare la perdita di calore alle estremità del tubo, garantendo un profilo di temperatura altamente uniforme su una lunghezza molto maggiore.

Rampa e raffreddamento programmabili

I controllori moderni sono completamente programmabili. Ciò consente agli utenti di definire non solo una temperatura target, ma un ciclo termico completo.

È possibile specificare la velocità di rampa (quanto velocemente si riscalda il forno), il tempo di permanenza (quanto tempo mantiene una temperatura specifica) e persino controllare la velocità di raffreddamento. Ciò è fondamentale per i processi sensibili allo shock termico o che richiedono trattamenti termici specifici.

Il ruolo del tubo del forno

Il tubo stesso è un componente critico che determina le capacità del forno. Il materiale deve essere scelto in base alla temperatura desiderata.

Un tubo di quarzo è adatto per temperature fino a circa 1200°C. Per temperature più elevate, fino a 1700°C o più, è necessario un tubo di allumina ad alta purezza grazie alla sua superiore resistenza termica.

Comprendere i compromessi e la sicurezza

Sebbene potenti, questi forni richiedono la comprensione dei loro limiti e dei pericoli operativi per garantirne un uso sicuro ed efficace.

Protezione da sovratemperatura

Una caratteristica di sicurezza cruciale è la protezione da sovratemperatura. Si tratta di un circuito di sicurezza indipendente con il proprio sensore che spegne il forno se rileva una temperatura superiore a un limite di sicurezza predefinito. Ciò protegge il forno, il laboratorio e il campione in caso di guasto del sistema di controllo primario.

Controllo dell'ambiente gassoso

Molti processi richiedono un'atmosfera specifica. I forni a tubo spesso includono capacità di spurgo del gas, consentendo al flusso di un gas inerte come argon o azoto attraverso il tubo. Ciò previene l'ossidazione del campione ad alte temperature.

Sicurezza operativa essenziale

Il funzionamento sicuro è non negoziabile. Solo personale addestrato che indossa dispositivi di protezione adeguati, come guanti resistenti al calore e occhiali di sicurezza, dovrebbe utilizzare il forno. L'area deve essere ben ventilata ed è severamente vietato utilizzare materiali che potrebbero rilasciare umidità o gas nocivi se riscaldati.

Come applicare questo al tuo processo

La tua applicazione specifica determinerà quali caratteristiche sono più importanti per ottenere il risultato desiderato.

- Se la tua attenzione principale è raggiungere le temperature più elevate possibili: Dai la priorità a un forno con tubi di allumina ad alta purezza ed elementi riscaldanti robusti progettati per il calore estremo.

- Se la tua attenzione principale è l'uniformità della temperatura su un campione di grandi dimensioni: Un sistema di controllo multi-zona è essenziale per minimizzare i gradienti termici lungo il tubo.

- Se la tua attenzione principale è la ripetibilità del processo e i trattamenti termici complessi: Un controllore PID completamente programmabile con funzioni precise di rampa, permanenza e raffreddamento è la tua caratteristica più critica.

Comprendere questo sistema di controllo ti consente di andare oltre il semplice riscaldamento e di ottenere un'elaborazione termica veramente precisa e ripetibile.

Tabella riassuntiva:

| Componente | Ruolo nel controllo della temperatura |

|---|---|

| Termocoppia | Misura la temperatura interna e invia i dati al controllore |

| Controllore PID | Confronta la temperatura effettiva con il punto di riferimento e regola la potenza |

| Elementi riscaldanti | Generano calore in base ai segnali del controllore per mantenere la stabilità |

| Controllo Multi-Zona | Garantisce una temperatura uniforme lungo il tubo per campioni più grandi |

| Funzionalità programmabili | Permettono rampe, permanenze e raffreddamento per cicli termici complessi |

Pronto a migliorare l'elaborazione termica del tuo laboratorio con precisione e affidabilità? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotanti, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare i tuoi requisiti sperimentali unici. Contattaci oggi stesso per discutere come i nostri forni possono offrire un controllo della temperatura e un'efficienza superiori per le tue applicazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza