In sostanza, un forno a crogiolo minimizza l'ossidazione creando più strati di separazione tra il metallo fuso e l'ossigeno atmosferico. Il design si basa sul contenimento fisico all'interno del crogiolo, su metodi di riscaldamento indiretto che impediscono il contatto con i gas di combustione e sulla capacità di controllare l'atmosfera direttamente sopra la fusione utilizzando coperchi, flussi o gas protettivi.

Il punto chiave è che i forni a crogiolo non utilizzano un unico trucco per prevenire l'ossidazione. Invece, impiegano una combinazione di barriere fisiche e controllo atmosferico, rendendoli una soluzione altamente efficace e adattabile per preservare la qualità del metallo durante la fusione.

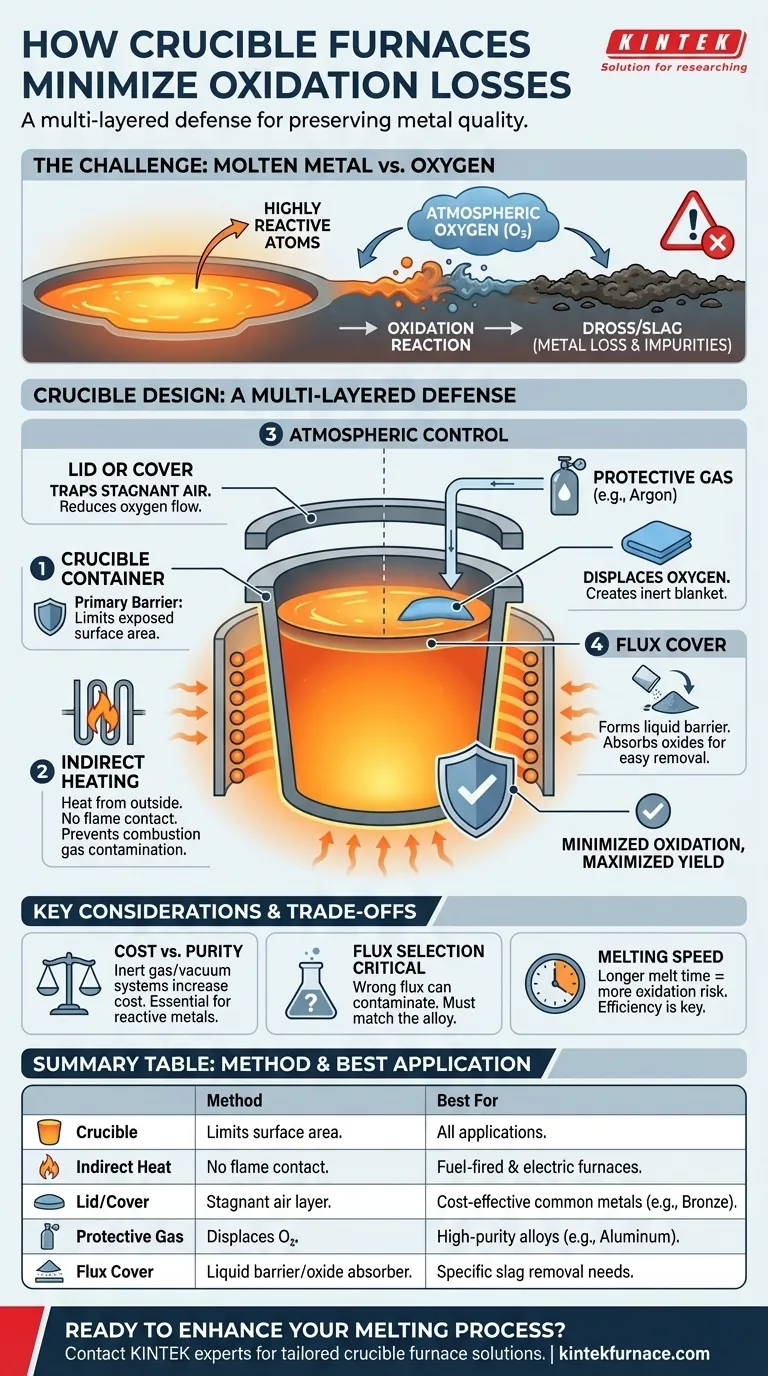

La Sfida Fondamentale: Metallo Fuso vs. Ossigeno

Quando il metallo viene riscaldato al suo punto di fusione, i suoi atomi diventano altamente energizzati e mobili. Questo rende il metallo liquido estremamente reattivo con l'ossigeno nell'aria circostante.

Il Problema dell'Ossidazione

Questa reazione, nota come ossidazione, forma ossidi metallici. Questi ossidi si manifestano come scorie o loppa, che rappresentano una perdita diretta di metallo prezioso, riducono la resa complessiva e possono introdurre impurità che degradano la qualità del prodotto finale.

L'Obiettivo del Design del Forno

Pertanto, un obiettivo primario di qualsiasi forno di fusione efficace è limitare la quantità di ossigeno che può raggiungere il metallo o ridurre il tempo in cui il metallo è esposto ad esso.

Come il Design del Crogiolo Fornisce una Difesa a Più Strati

I forni a crogiolo sono efficaci perché incorporano intrinsecamente diversi principi di design che lavorano insieme per combattere l'ossidazione.

Il Crogiolo come Barriera Primaria

La difesa più basilare è il crogiolo stesso. Contenendo il metallo, limita naturalmente l'area superficiale della fusione esposta all'atmosfera. A differenza di un grande forno a cielo aperto, l'area superficiale della fusione è limitata al diametro del crogiolo.

Riscaldamento Indiretto: Tenere Lontani i Contaminanti

Una caratteristica di design critica è il riscaldamento indiretto. Sia nei modelli a combustibile che in quelli a resistenza elettrica, la fonte di calore viene applicata all'esterno del crogiolo.

Il metallo fuso non entra mai in contatto diretto con la fiamma o gli elementi riscaldanti. Ciò impedisce che i contaminanti del processo di combustione (nei forni a combustibile) vengano introdotti nella fusione e reagiscano con il metallo.

Controllo Atmosferico: Spostare l'Ossigeno

Il metodo più attivo per prevenire l'ossidazione è la gestione dell'atmosfera direttamente sopra la fusione.

Un semplice coperchio posizionato sopra il crogiolo trattiene il calore e crea uno strato d'aria più stabile e stagnante, riducendo il libero flusso di ossigeno verso la superficie del metallo.

Per leghe più sensibili, un gas protettivo o inerte (come argon o azoto) può essere pompato nello spazio sopra la fusione. Questo sposta fisicamente l'ossigeno, creando una coperta di gas non reattivo che protegge il metallo.

Il Ruolo dei Flussi Protettivi

Un strato di flusso è un altro potente strumento. Uno strato di un composto chimico specifico, o flusso, viene aggiunto sulla parte superiore del metallo fuso.

Questo flusso si scioglie per formare una coperta liquida che agisce come barriera fisica all'ossigeno. Serve anche a uno scopo secondario reagendo e assorbendo eventuali ossidi o impurità che si formano, consentendo di rimuoverli facilmente.

Comprendere i Compromessi

Sebbene efficaci, questi metodi di protezione comportano una serie di considerazioni proprie.

Costo vs. Purezza

L'implementazione di un sistema completo a gas inerte o sottovuoto aumenta significativamente il costo e la complessità operativa del forno. Questo è tipicamente riservato ad applicazioni che coinvolgono metalli altamente reattivi (come alluminio o titanio) o dove la purezza assoluta è non negoziabile.

La Selezione del Flusso è Critica

L'uso del flusso sbagliato può essere peggio che non usarne affatto. Un flusso selezionato in modo improprio può non riuscire a proteggere il metallo, o potrebbe persino introdurre elementi chimici indesiderati nella fusione, contaminando la lega.

Velocità di Fusione

Più a lungo il metallo è fuso, maggiore è l'opportunità di ossidarsi. Un forno sottodimensionato o inefficiente che impiega troppo tempo per fondere la carica aumenterà il rischio di ossidazione, anche con altre misure protettive in atto.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo che scegli dipende interamente dal metallo che stai fondendo e dal risultato desiderato.

- Se il tuo obiettivo principale è l'efficienza dei costi per metalli comuni come il bronzo: Un coperchio ben aderente e uno strato di flusso opportunamente selezionato forniscono un'eccellente protezione.

- Se il tuo obiettivo principale sono leghe di alluminio ad alta purezza: Un forno elettrico combinato con una copertura di gas argon è l'approccio standard del settore.

- Se il tuo obiettivo principale è la fusione di piccoli lotti di metalli preziosi: Un forno a crogiolo a induzione sigillato o a resistenza elettrica offre l'ambiente più pulito e controllato.

Comprendendo questi strati di difesa, puoi selezionare la giusta combinazione di strumenti per garantire la massima resa e qualità dalla tua fusione.

Tabella riassuntiva:

| Metodo | Come minimizza l'ossidazione | Ideale per |

|---|---|---|

| Contenitore a Crogiolo | Limita l'area superficiale esposta della fusione. | Tutte le applicazioni. |

| Riscaldamento Indiretto | Impedisce il contatto con fiamma/gas di combustione. | Forni a combustibile ed elettrici. |

| Coperchio o Copertura | Crea uno strato d'aria stagnante, riducendo il flusso di ossigeno. | Fusione economica di metalli comuni. |

| Gas Protettivo | Sposta l'ossigeno con una coperta inerte (es. Argon). | Leghe ad alta purezza, metalli reattivi come l'alluminio. |

| Strato di Flusso | Forma una barriera liquida che assorbe gli ossidi. | Applicazioni in cui è necessaria la rimozione di scorie specifiche. |

Massimizza la resa del tuo metallo e ottieni una purezza superiore con un forno su misura per la tua lega e le tue esigenze di processo specifiche.

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a crogiolo, a muffola, a tubo e a vuoto e atmosfera, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali o di produzione uniche.

Pronto a minimizzare le perdite per ossidazione e migliorare il tuo processo di fusione? Contatta i nostri esperti oggi per discutere la tua applicazione e scoprire la soluzione ideale di forno a crogiolo per il tuo laboratorio o fonderia.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%