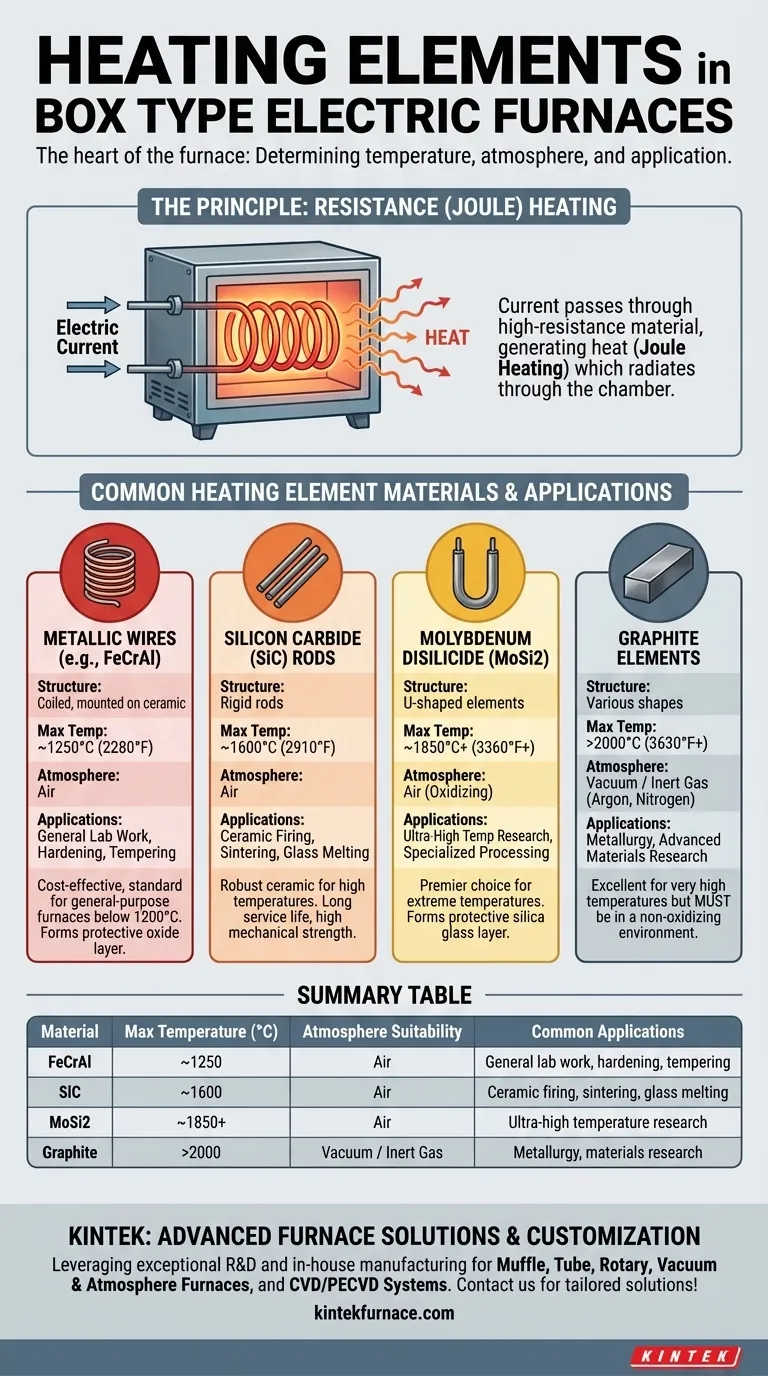

I forni elettrici a scatola utilizzano principalmente elementi riscaldanti a resistenza, che generano calore quando una corrente elettrica li attraversa. I materiali più comuni per questi elementi sono leghe metalliche come ferro-cromo-alluminio (FeCrAl), ceramiche come carburo di silicio (SiC) e disilicuro di molibdeno (MoSi2), e in casi speciali, la grafite.

Lo specifico elemento riscaldante utilizzato in un forno a scatola non è un dettaglio arbitrario; è il fattore più importante che determina la temperatura massima di esercizio del forno e la sua idoneità a diverse atmosfere e processi chimici.

Il Principio: Riscaldamento a Resistenza (Joule)

Come Viene Generato il Calore

Nella sua essenza, ogni forno elettrico a scatola opera secondo il principio del riscaldamento a resistenza, noto anche come riscaldamento Joule.

Una corrente elettrica viene fatta passare attraverso un materiale appositamente progettato: l'elemento riscaldante. Questo materiale presenta un'elevata resistenza elettrica, il che lo fa riscaldare intensamente mentre ostacola il flusso di elettricità.

Questo calore generato si irradia poi in tutta la camera del forno, riscaldando il contenuto fino alla temperatura desiderata. La scelta del materiale dell'elemento determina quanto può diventare caldo il forno e quanto durerà l'elemento.

Una Ripartizione dei Materiali Comuni per Elementi Riscaldanti

Il materiale dell'elemento riscaldante viene scelto in base alla temperatura richiesta e al processo eseguito. Ognuno ha proprietà distinte.

Fili Resistivi Metallici (es. FeCrAl)

Questi sono gli elementi più comuni ed economici per forni di uso generale. Solitamente sono avvolti in serpentine e montati su supporti ceramici.

Le leghe di ferro-cromo-alluminio (FeCrAl) sono una scelta standard per atmosfere d'aria, formando uno strato protettivo di ossido di alluminio che previene la bruciatura.

Barre in Carburo di Silicio (SiC)

Per temperature superiori ai limiti dei fili metallici, il carburo di silicio (SiC) è una robusta alternativa ceramica.

Queste barre rigide possono operare ad alte temperature in aria e sono note per la loro lunga durata e resistenza meccanica, il che le rende un elemento fondamentale per molti processi industriali e di laboratorio come sinterizzazione e fusione.

Elementi in Disilicuro di Molibdeno (MoSi2)

Quando sono necessarie temperature estremamente elevate, gli elementi in disilicuro di molibdeno (MoSi2) sono la scelta principale. Sono spesso a forma di U e possono operare a temperature ben superiori a quelle raggiungibili con il SiC.

Questi elementi formano uno strato protettivo di vetro siliceo ad alte temperature, consentendo loro di funzionare in atmosfere ossidanti senza degradarsi.

Elementi in Grafite

La grafite è un eccellente elemento riscaldante ad alta temperatura, ma con un limite critico: non può essere utilizzata in presenza di ossigeno ad alte temperature.

Per questo motivo, gli elementi in grafite sono utilizzati esclusivamente in forni che operano sottovuoto o in atmosfera di gas inerte (come argon o azoto). Sono comuni nella metallurgia e nella ricerca sui materiali avanzati.

Comprendere i Compromessi

La scelta di un forno comporta il bilanciamento tra capacità di temperatura, requisiti atmosferici e costo. L'elemento riscaldante è al centro di questa decisione.

Il Ruolo Critico della Temperatura

La temperatura massima di esercizio è il differenziatore più significativo. Ogni tipo di elemento ha un chiaro limite operativo.

- Fili Metallici (FeCrAl): Tipicamente fino a circa 1250°C (2280°F).

- Carburo di Silicio (SiC): Tipicamente fino a circa 1600°C (2910°F).

- Disilicuro di Molibdeno (MoSi2): Fino a 1850°C (3360°F) o superiore.

- Grafite: Può superare i 2000°C (3630°F) in un ambiente non ossidante.

L'Impatto dell'Atmosfera del Forno

L'ambiente chimico all'interno del forno è importante quanto la temperatura. L'uso dell'elemento sbagliato in una data atmosfera comporterà un rapido guasto.

Elementi come MoSi2 e SiC sono progettati per operare all'aria formando uno strato protettivo di ossido. Al contrario, materiali come grafite e molibdeno puro bruceranno rapidamente (ossidazione) all'aria ad alte temperature, rendendo obbligatorio il vuoto o un gas inerte.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo caso d'uso previsto corrisponde direttamente a un tipo specifico di elemento riscaldante.

- Se il tuo obiettivo principale è il lavoro di laboratorio generale, la tempra o la ricottura al di sotto dei 1200°C: Un forno con elementi standard in filo metallico FeCrAl è la scelta più pratica ed economica.

- Se il tuo obiettivo principale è la cottura di ceramiche ad alta temperatura, la sinterizzazione o la fusione del vetro (fino a 1600°C): Un forno dotato di elementi in Carburo di Silicio (SiC) fornisce le prestazioni e la durata necessarie.

- Se il tuo obiettivo principale è la ricerca o la lavorazione ad altissima temperatura (sopra i 1600°C all'aria): Avrai bisogno di un forno con elementi in Disilicuro di Molibdeno (MoSi2).

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura sottovuoto o in gas inerte: Un forno con elementi riscaldanti in grafite è progettato specificamente per questo scopo.

Comprendendo l'elemento riscaldante, si è in grado di selezionare lo strumento preciso necessario per raggiungere i propri obiettivi di lavorazione termica.

Tabella Riassuntiva:

| Materiale | Temperatura Massima (°C) | Idoneità Atmosfera | Applicazioni Comuni |

|---|---|---|---|

| FeCrAl | ~1250 | Aria | Lavoro di laboratorio generale, tempra, ricottura |

| SiC | ~1600 | Aria | Cottura di ceramiche, sinterizzazione, fusione di vetro |

| MoSi2 | ~1850+ | Aria | Ricerca ad altissima temperatura |

| Grafite | >2000 | Vuoto/Gas inerte | Metallurgia, ricerca sui materiali |

Hai bisogno del forno a scatola perfetto per il tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere di come le nostre soluzioni personalizzate possono migliorare l'efficienza e i risultati della tua lavorazione termica!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione