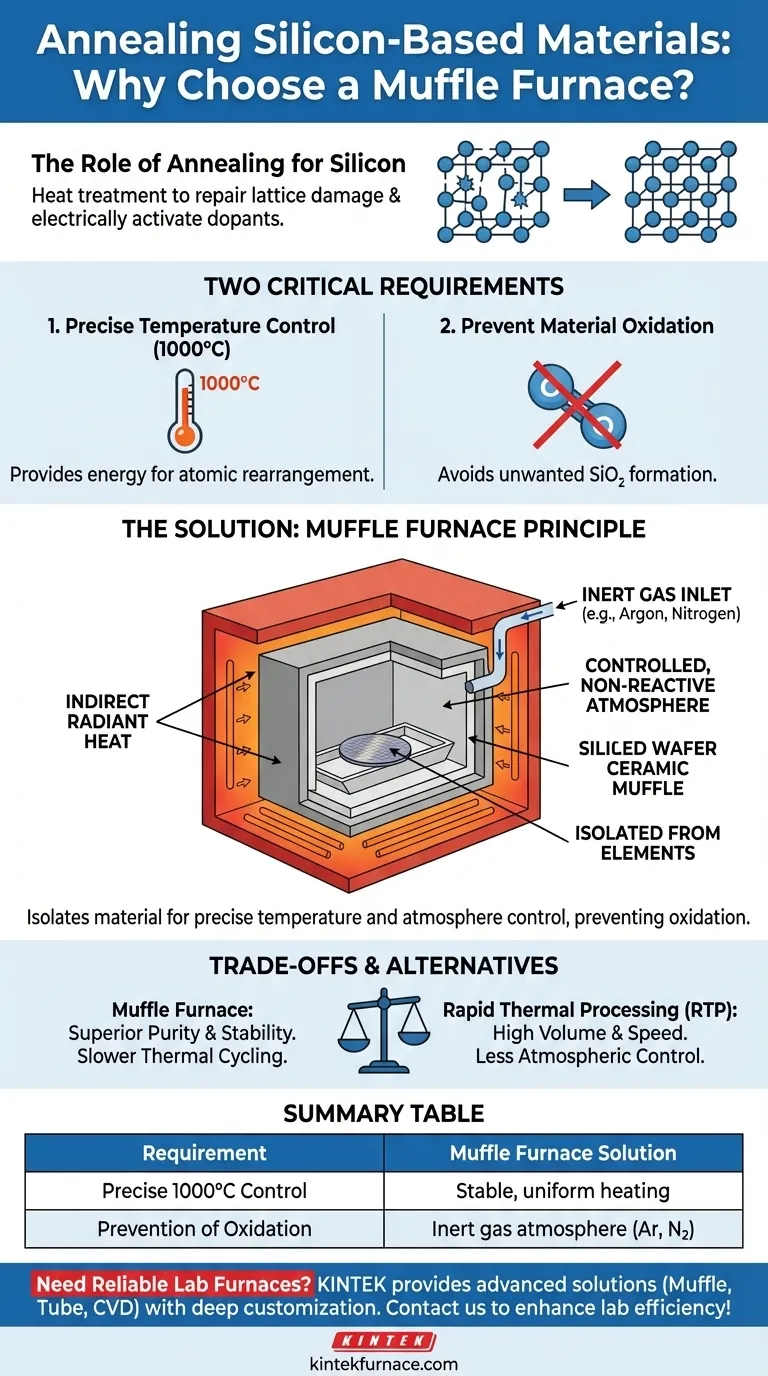

Per la ricottura dei materiali a base di silicio, è stato selezionato un forno a muffola. Questa scelta è stata guidata da due requisiti operativi critici: la capacità di mantenere una temperatura precisa e stabile intorno ai 1000°C e la necessità di impedire al materiale di ossidarsi durante questo processo ad alta temperatura.

La sfida fondamentale nel trattamento termico del silicio non è solo raggiungere un'alta temperatura, ma farlo in un ambiente pulito e non reattivo. Il forno a muffola viene scelto perché isola il materiale dagli elementi riscaldanti, consentendo un controllo preciso sia della temperatura che dell'atmosfera circostante per prevenire reazioni chimiche indesiderate.

Il Ruolo della Ricottura per il Silicio

La ricottura è un processo di trattamento termico fondamentale utilizzato per alterare la microstruttura di un materiale, modificandone così le proprietà meccaniche o elettriche.

Cos'è la Ricottura?

Nel suo nucleo, la ricottura consiste nel riscaldare un materiale a una temperatura specifica, mantenerlo lì per un periodo e poi raffreddarlo in modo controllato. Questo processo consente alla struttura atomica interna del materiale di riorganizzarsi, alleviando le sollecitazioni interne e riparando i difetti microscopici.

Perché Ricuocere il Silicio?

Nella fabbricazione dei semiconduttori, i wafer di silicio sono sottoposti a processi come l'impiantazione ionica che danneggiano la loro struttura cristallina. La ricottura è fondamentale per riparare questo danno reticolare e per "attivare" elettricamente gli atomi droganti impiantati, essenziale per creare transistor e circuiti integrati funzionali.

Decostruzione dei Requisiti Fondamentali

Il successo della ricottura del silicio dipende dal soddisfacimento di due condizioni non negoziabili.

Requisito 1: Controllo Preciso della Temperatura a 1000°C

Una temperatura di circa 1000°C fornisce sufficiente energia termica per consentire agli atomi di silicio e ai droganti nel reticolo cristallino di muoversi e assestarsi in posizioni più stabili e ordinate.

Se la temperatura è troppo bassa, la diffusione atomica è insufficiente e il processo di ricottura è inefficace. Se è troppo alta o instabile, può causare difetti o danneggiare le delicate strutture già fabbricate sul wafer.

Requisito 2: Prevenzione dell'Ossidazione del Materiale

Il silicio reagisce facilmente con l'ossigeno ad alte temperature per formare uno strato di biossido di silicio ($\text{SiO}_2$).

Sebbene uno strato di $\text{SiO}_2$ controllato e di alta qualità sia una componente fondamentale nella microelettronica (agendo come isolante), l'ossidazione incontrollata durante la ricottura è dannosa. Contamina il materiale, altera in modo imprevedibile le sue proprietà elettriche e rovina le prestazioni del dispositivo.

Perché il Forno a Muffola è la Soluzione

Il forno a muffola è specificamente progettato per soddisfare i doppi requisiti di controllo della temperatura e purezza dell'atmosfera.

Il Principio dell'Isolamento

La caratteristica distintiva del forno a muffola è la sua camera interna, o "muffola", che è un contenitore sigillato e separato che contiene il materiale in trattamento. Gli elementi riscaldanti si trovano all'esterno di questa muffola.

Questo design è analogo a quello di mettere il cibo in una pentola di ceramica sigillata e poi mettere quella pentola all'interno di un forno più grande. Il calore si irradia attraverso le pareti della pentola per cuocere il cibo senza esporlo all'ambiente diretto del forno.

Abilitare il Controllo dell'Atmosfera

Poiché il silicio è isolato all'interno della muffola, l'atmosfera interna può essere strettamente controllata. L'aria standard può essere pompata fuori e sostituita con un gas inerte di alta purezza, come argon o azoto.

Questa atmosfera inerte è priva dell'ossigeno necessario per l'ossidazione, proteggendo efficacemente il materiale di silicio anche a temperature estreme.

Garantire l'Uniformità della Temperatura

Il metodo di riscaldamento indiretto del forno a muffola favorisce un'eccellente stabilità e uniformità della temperatura in tutta la camera. Il calore radiante dagli elementi circostanti riscalda uniformemente le pareti della muffola, assicurando che ogni parte del materiale di silicio subisca le stesse condizioni termiche, il che è vitale per risultati coerenti.

Comprendere i Compromessi

Sebbene efficace, il forno a muffola non è privo di considerazioni operative.

Cicli Termici Più Lenti

Poiché il calore deve trasferirsi indirettamente attraverso le pareti della muffola, questi forni hanno tipicamente velocità di riscaldamento (rampa) e di raffreddamento più lente rispetto ai sistemi con riscaldamento diretto.

Potenziali Limiti di Produttività

I forni a muffola sono spesso utilizzati per la lavorazione a lotti. Per la produzione ad alto volume, tecnologie alternative come il Rapid Thermal Processing (RTP) possono essere preferite per i loro tempi di ciclo molto più rapidi, sebbene presentino sfide di controllo diverse.

Preoccupazioni su Materiale e Purezza

Nelle applicazioni ad altissima purezza, il materiale della muffola stessa (tipicamente una ceramica) deve essere scelto con cura per prevenire qualsiasi degassamento o rilascio di particelle che potrebbe contaminare il wafer di silicio ad alte temperature.

Fare la Scelta Giusta per il Tuo Processo

La selezione del metodo di trattamento termico appropriato richiede l'allineamento della tecnologia con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la stabilità del processo e la purezza per la ricerca o la produzione specializzata: Un forno a muffola è un'ottima scelta per il suo controllo atmosferico superiore e l'uniformità della temperatura.

- Se il tuo obiettivo principale è l'alto volume di produttività e la velocità: Indaga sui sistemi di Rapid Thermal Processing (RTP), che utilizzano lampade ad alta intensità per cicli di riscaldamento estremamente rapidi misurati in secondi anziché in ore.

In definitiva, la scelta del forno giusto è il risultato diretto della comprensione delle sensibilità del tuo materiale e degli obiettivi specifici del tuo processo in termini di purezza, velocità e scala.

Tabella Riepilogativa:

| Requisito | Soluzione Fornita dal Forno a Muffola |

|---|---|

| Controllo Preciso della Temperatura a 1000°C | Garantisce un riscaldamento stabile e uniforme per un efficace riarrangiamento atomico e la riparazione dei difetti nel silicio. |

| Prevenzione dell'Ossidazione del Materiale | Utilizza atmosfere di gas inerti (es. argon, azoto) per isolare il silicio ed evitare la formazione indesiderata di $\text{SiO}_2$. |

Hai bisogno di un forno affidabile per la ricottura del tuo silicio o per altri processi ad alta temperatura? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate come forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione ci assicura di soddisfare precisamente le tue esigenze sperimentali uniche in termini di purezza, controllo della temperatura e scalabilità. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati coerenti!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri