Un forno a muffola di precisione garantisce le prestazioni finali delle ceramiche di allumina controllando rigorosamente l'ambiente termico per gestire lo sviluppo della struttura granulare. Attraverso un controllo superiore della precisione della temperatura e l'uniformità del campo termico, questi forni regolano i tassi di migrazione dei bordi dei grani, assicurando che il materiale raggiunga la piena densificazione inibendo al contempo la crescita anomala dei grani.

Il valore fondamentale dell'alta precisione risiede nella sua capacità di separare la densificazione dall'invecchiamento dei grani. Eseguendo curve di riscaldamento programmate accurate, il forno garantisce che le reazioni in fase solida e la crescita dei grani avvengano in modo sincrono su tutto il pezzo, con conseguente resistenza meccanica superiore e microstruttura priva di difetti.

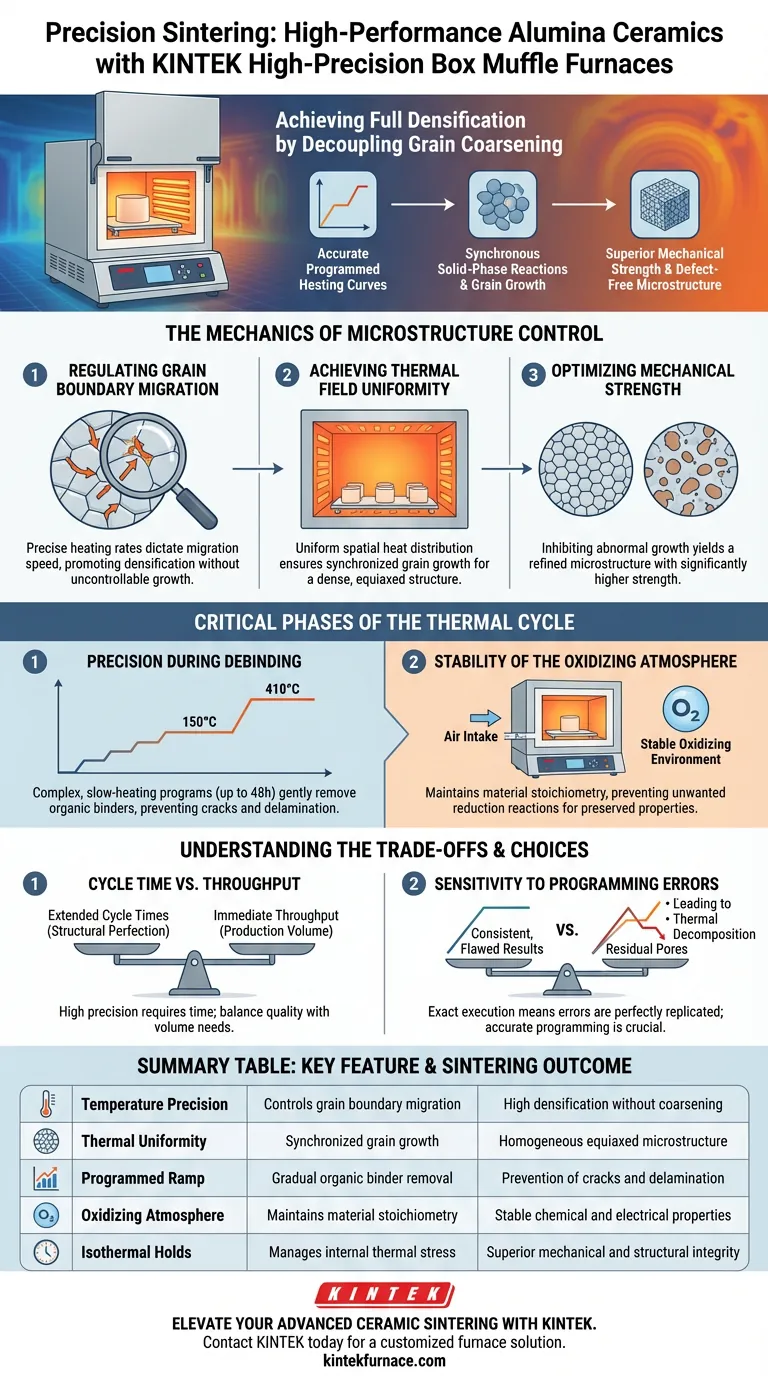

Meccanica del Controllo Microstrutturale

Regolazione della Migrazione dei Bordi dei Grani

Il meccanismo primario per garantire le prestazioni è il controllo preciso dei tassi di riscaldamento. Curve di riscaldamento programmate accurate consentono agli operatori di dettare la velocità della migrazione dei bordi dei grani.

Controllando questo tasso, il forno promuove l'eliminazione dei pori (densificazione) senza consentire una crescita incontrollata dei grani. Questo equilibrio è fondamentale per ottenere un'elevata resistenza meccanica nella ceramica finita.

Raggiungimento dell'Uniformità del Campo Termico

Oltre al semplice controllo della temperatura, la distribuzione spaziale del calore – il campo termico – deve essere uniforme. Un forno di alta precisione garantisce che ogni parte del corpo verde ceramico sperimenti simultaneamente le stesse identiche condizioni termiche.

Questa uniformità garantisce una crescita dei grani sincronizzata in tutto il materiale. Man mano che la ceramica raggiunge le temperature di transizione di fase, la struttura si evolve uniformemente, risultando in una struttura granulare densa ed equiaxed piuttosto che distorta o irregolare.

Ottimizzazione della Resistenza Meccanica

L'obiettivo finale di questo controllo è raffinare la microstruttura. Quando la crescita anomala dei grani viene inibita, la ceramica risultante possiede una struttura granulare fine e uniforme.

Ciò è direttamente correlato alle proprietà finali del materiale. Una microstruttura priva di grani grandi e anomali e di porosità residua presenta una resistenza meccanica e un'integrità strutturale significativamente maggiori.

Fasi Critiche del Ciclo Termico

Precisione Durante il Debinding

Prima della sinterizzazione finale, il forno svolge un ruolo fondamentale nella rimozione dei leganti organici. I forni di alta precisione possono eseguire complessi programmi di debinding, a volte della durata fino a 48 ore, con specifici mantenimenti isotermici (ad esempio, a 150°C e 410°C).

Questo riscaldamento lento e uniforme consente la delicata decomposizione e lo scarico degli organici. La regolazione precisa minimizza lo stress interno causato dai gradienti di temperatura, prevenendo efficacemente crepe o delaminazioni, in particolare in strutture a parete spessa o di grandi dimensioni.

Stabilità dell'Atmosfera Ossidante

Per le ceramiche ossidate come l'allumina, l'ambiente del forno è tanto critico quanto la temperatura. Un forno a muffola di tipo box utilizza tipicamente un'atmosfera d'aria per fornire un ambiente ossidante stabile.

Questa atmosfera mantiene la stechiometria del materiale e previene reazioni di riduzione indesiderate. Preservando l'equilibrio chimico dell'allumina durante la sinterizzazione, il forno assicura che il materiale mantenga le sue proprietà fisiche ed elettriche previste.

Comprendere i Compromessi

Tempo Ciclo vs. Produttività

Raggiungere un'alta precisione richiede spesso tempi ciclo prolungati. Come notato con i programmi di debinding, il processo può richiedere giorni per garantire la rimozione dei leganti organici senza danneggiare la struttura.

Sebbene ciò garantisca la qualità, limita la produttività immediata. Gli operatori devono bilanciare la necessità di perfezione strutturale rispetto ai requisiti di volume di produzione, accettando che le ceramiche ad alte prestazioni non possono essere affrettate.

Sensibilità agli Errori di Programmazione

Le capacità di un forno di alta precisione sono valide quanto la curva di riscaldamento programmata. Poiché il forno segue i comandi con esattezza, una velocità di rampa o un tempo di mantenimento calcolati in modo errato verranno eseguiti perfettamente, portando a risultati coerenti ma difettosi.

Ad esempio, temperature impostate troppo basse comporteranno pori residui e una scarsa densificazione. Al contrario, temperature eccessive possono causare decomposizione termica o agglomerazione, degradando le prestazioni del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno a muffola di precisione, allinea il tuo profilo termico con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità a una curva di riscaldamento che ottimizzi i tassi di migrazione dei bordi dei grani per ottenere la piena densificazione senza crescita anomala dei grani.

- Se il tuo obiettivo principale è l'integrità strutturale di forme complesse: Utilizza cicli di debinding prolungati con mantenimenti isotermici precisi per prevenire stress interni e crepe durante la rimozione del legante.

- Se il tuo obiettivo principale è la coerenza microstrutturale: Assicurati che la configurazione del tuo caricamento consenta la massima uniformità del campo termico per promuovere la crescita sincronizzata dei grani in tutte le parti.

La precisione nella sinterizzazione non riguarda solo il raggiungimento di una temperatura target; si tratta di controllare l'intera storia dell'esposizione termica del materiale per ingegnerizzare specifiche proprietà fisiche.

Tabella Riassuntiva:

| Caratteristica Chiave | Impatto sulle Ceramiche di Allumina | Risultato della Sinterizzazione |

|---|---|---|

| Precisione della Temperatura | Controlla la migrazione dei bordi dei grani | Alta densificazione senza invecchiamento |

| Uniformità Termica | Crescita dei grani sincronizzata | Microstruttura equiaxed omogenea |

| Rampa Programmata | Rimozione graduale del legante organico | Prevenzione di crepe e delaminazioni |

| Atmosfera Ossidante | Mantiene la stechiometria del materiale | Proprietà chimiche ed elettriche stabili |

| Mantenimenti Isotermici | Gestisce lo stress termico interno | Integrità meccanica e strutturale superiore |

Eleva la Tua Sinterizzazione di Ceramiche Avanzate con KINTEK

La precisione è la differenza tra un pezzo difettoso e un materiale ad alte prestazioni. KINTEK fornisce sistemi leader del settore a muffola, a tubo, rotativi, sottovuoto e CVD ingegnerizzati per fornire il controllo termico esatto richiesto per applicazioni sensibili di ceramica di allumina.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue sfide uniche nella scienza dei materiali.

Pronto a ottimizzare la tua struttura granulare e la tua resistenza meccanica?

Contatta KINTEK oggi stesso per una soluzione di forno personalizzata

Guida Visiva

Riferimenti

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i componenti principali di un forno a resistenza a scatola? Sblocca il riscaldamento di precisione per il tuo laboratorio

- Come garantisce un forno a muffola l'uniformità della temperatura? Scopri la chiave per un controllo preciso del calore

- Quali sono le specifiche tecniche dei forni a scatola? Una guida alla temperatura, all'uniformità e alla personalizzazione

- Qual è il ruolo di una muffola ad alta temperatura nel post-trattamento degli elettrodi impregnati di PNCO? Master Sintering

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?

- Quali caratteristiche chiave di prestazione sono richieste per i forni a muffola da laboratorio per leghe Ti-xNb? Linee guida esperte

- Come calibrare un forno a muffola? Garantire un controllo preciso della temperatura per il tuo laboratorio

- Qual è la temperatura di un forno a muffola? Una guida alla scelta dell'intervallo giusto per il tuo laboratorio