In sintesi, un forno a resistenza a scatola è un sistema integrato costruito da quattro gruppi di componenti primari che lavorano in concerto. Questi includono il guscio strutturale e la camera interna, gli elementi riscaldanti elettrici che generano calore, l'isolamento termico che lo contiene e il sistema di controllo che regola l'intero processo con precisione.

Comprendere un forno a scatola non significa solo elencarne le parti; significa vedere come esse formano un sistema progettato per un unico scopo: raggiungere e mantenere un ambiente termico preciso, uniforme e affidabile per uno specifico processo industriale o di laboratorio.

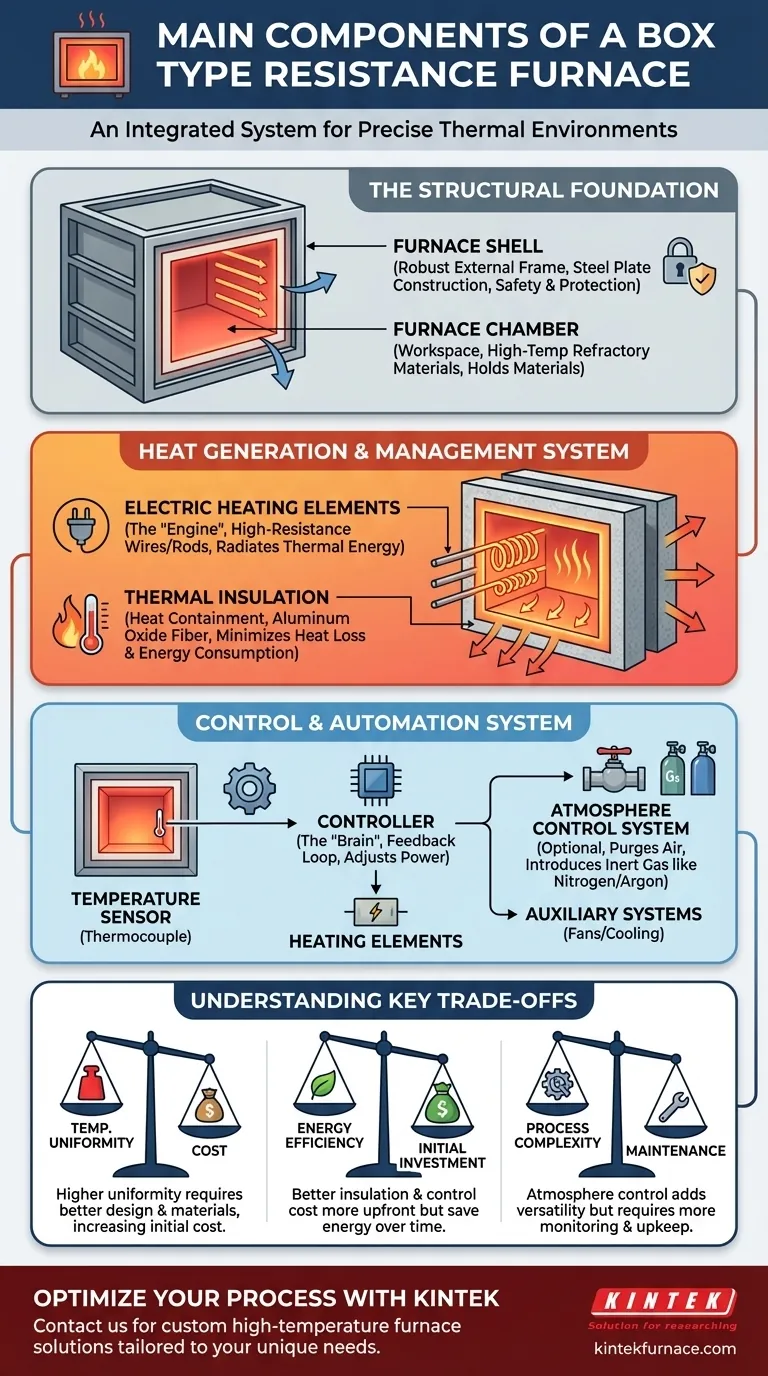

La Fondazione Strutturale

La struttura fisica del forno fornisce l'alloggiamento, la sicurezza e lo spazio di lavoro per il processo termico. È composta da due parti principali.

Il Guscio del Forno

Il guscio esterno del forno funge da robusto telaio esterno. È tipicamente costruito con acciaio angolare saldato e piastre di acciaio di alta qualità.

Questo guscio fornisce integrità strutturale, protegge i componenti interni e garantisce la sicurezza degli operatori contenendo le temperature interne estreme.

La Camera del Forno

All'interno del guscio si trova la camera del forno, o camera di lavoro. Questa è la cavità rettangolare dove i materiali vengono collocati per il trattamento termico.

La camera è costruita con materiali refrattari ad alta temperatura in grado di resistere ai cicli termici senza degradarsi.

Il Sistema di Generazione e Gestione del Calore

Questo sistema è responsabile della creazione e del contenimento del calore, che è la funzione principale del forno.

Elementi Riscaldanti Elettrici

Il "motore" del forno è il suo elemento riscaldante. In un forno a resistenza, questi sono tipicamente fili o barre ad alta resistenza.

Quando la corrente elettrica attraversa questi elementi, la loro resistenza li fa riscaldare intensamente, irradiando energia termica nella camera del forno. Il loro posizionamento è fondamentale per ottenere una distribuzione uniforme della temperatura.

Isolamento Termico

Tra la camera interna del forno e il guscio esterno si trova l'isolamento termico. Questo è un componente critico per l'efficienza e la sicurezza.

I forni moderni spesso utilizzano materiali avanzati come la fibra di ossido di alluminio, che ha eccellenti proprietà termiche. Questo isolamento minimizza la dispersione di calore, riduce il consumo energetico e mantiene il guscio esterno a una temperatura sicura.

Il Sistema di Controllo e Automazione

Questo è il "cervello" del forno, che assicura che il processo termico si svolga secondo specifiche precise.

Il Sistema di Controllo della Temperatura

Questo sistema è un circuito di feedback composto da sensori di temperatura (come le termocoppie) e un controllore.

Il sensore misura la temperatura in tempo reale all'interno della camera e invia questi dati al controllore. Il controllore quindi regola la potenza inviata agli elementi riscaldanti per mantenere il setpoint di temperatura desiderato, garantendo accuratezza e stabilità.

Controllo dell'Atmosfera e Sistemi Ausiliari

Per i processi in cui i materiali potrebbero essere danneggiati dall'ossidazione ad alte temperature, è incluso un sistema di controllo dell'atmosfera. Questo sistema purga la camera dall'aria e introduce un gas controllato (come azoto o argon).

Altre attrezzature ausiliarie, come ventilatori per convezione forzata o raffreddamento, possono essere incluse per migliorare l'efficienza del riscaldamento o controllare i tassi di raffreddamento.

Comprendere i Compromessi Chiave

La selezione o la specifica di un forno comporta il bilanciamento delle prestazioni con il costo. Le capacità di ciascun componente influenzano direttamente questo equilibrio.

Uniformità della Temperatura vs. Costo

Il raggiungimento di un'elevata uniformità della temperatura nell'intera camera di lavoro richiede una progettazione e un posizionamento più sofisticati degli elementi riscaldanti, nonché un isolamento di qualità superiore. Ciò aumenta il costo iniziale ma è essenziale per i processi sensibili.

Efficienza Energetica vs. Investimento Iniziale

Un forno con isolamento termico più spesso e di qualità superiore e un sistema di controllo più avanzato avrà un costo iniziale più elevato. Tuttavia, consumerà significativamente meno energia durante la sua vita utile, portando a un migliore ritorno sull'investimento attraverso costi operativi inferiori.

Complessità del Processo vs. Manutenzione

L'aggiunta di funzionalità come il controllo dell'atmosfera rende un forno più versatile ma introduce anche più componenti che richiedono monitoraggio e manutenzione. Questa complessità è necessaria per alcune applicazioni ma aumenta il costo di proprietà a lungo termine.

Fare la Scelta Giusta per la Tua Applicazione

I tuoi requisiti di processo specifici determineranno quali componenti dare priorità.

- Se il tuo obiettivo primario è la precisione e l'uniformità ad alta temperatura: Esamina attentamente la qualità del sistema di controllo della temperatura e la progettazione e il posizionamento degli elementi riscaldanti.

- Se il tuo obiettivo primario è la lavorazione di materiali sensibili all'ossigeno: Assicurati che il forno sia dotato di un sistema di controllo dell'atmosfera affidabile in grado di mantenere l'ambiente inerte richiesto.

- Se il tuo obiettivo primario è l'efficienza operativa e la convenienza: Dai priorità alla qualità e allo spessore dell'isolamento termico e valuta i dati sul consumo energetico dell'unità.

In definitiva, un forno ben scelto è quello in cui ogni componente è correttamente specificato per soddisfare le esigenze del tuo processo unico.

Tabella riassuntiva:

| Gruppo di Componenti | Elementi Chiave | Funzione Primaria |

|---|---|---|

| Fondazione Strutturale | Guscio del Forno, Camera del Forno | Fornisce alloggiamento, sicurezza e spazio di lavoro per il trattamento termico |

| Generazione e Gestione del Calore | Elementi Riscaldanti, Isolamento Termico | Genera e contiene il calore per una distribuzione uniforme della temperatura |

| Controllo e Automazione | Sistema di Controllo della Temperatura, Controllo dell'Atmosfera | Regola la temperatura e l'ambiente per un controllo preciso del processo |

Pronto a ottimizzare i tuoi processi termici con un forno a scatola personalizzato? Presso KINTEK, sfruttiamo un eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda. Sia che tu richieda un controllo preciso della temperatura, un riscaldamento uniforme o sistemi di atmosfera specializzati, possiamo progettare un forno che soddisfi i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come possiamo migliorare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque