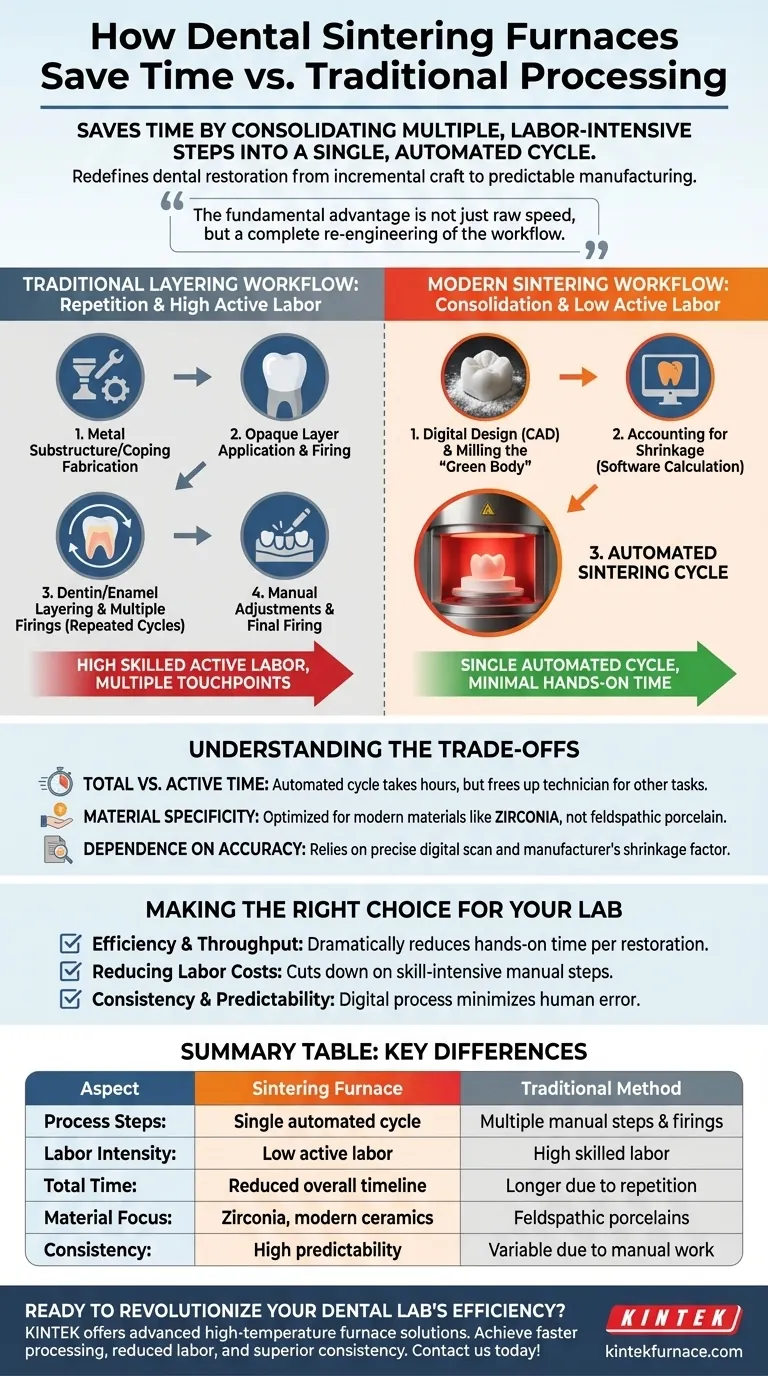

In sostanza, un forno per la sinterizzazione dentale consente di risparmiare tempo consolidando più fasi della lavorazione della ceramica, ad alta intensità di manodopera, in un unico ciclo automatizzato. A differenza dei metodi tradizionali che richiedono stratificazione manuale e cotture ripetute, la sinterizzazione automatizza il processo di trasformazione di un restauro fresato e morbido nel suo stato finale e ad alta resistenza, riducendo significativamente il lavoro attivo e la tempistica complessiva di produzione.

Il vantaggio fondamentale in termini di risparmio di tempo della sinterizzazione non è solo la velocità grezza, ma una riprogettazione completa del flusso di lavoro del restauro dentale. Sostituisce l'arte manuale incrementale dell'applicazione tradizionale della porcellana con un processo di produzione digitalizzato e prevedibile che riduce al minimo il tempo di intervento pratico e il potenziale di errore umano.

Il Processo di Sinterizzazione Rispetto ai Metodi Tradizionali

Per comprendere il risparmio di tempo, dobbiamo confrontare il moderno flusso di lavoro di sinterizzazione con quello tradizionale che spesso sostituisce, come nel caso delle corone in porcellana fusa su metallo (PFM).

Il Flusso di Lavoro Moderno di Sinterizzazione: Consolidamento

Un flusso di lavoro moderno con un forno per la sinterizzazione è caratterizzato da digitalizzazione e automazione.

Fresatura del "Corpo Verde"

Il processo inizia con un progetto digitale (CAD) che viene inviato a una fresatrice. La macchina intaglia il restauro da un blocco di zirconia pre-sinterizzata o da un materiale simile. Questa forma iniziale, simile a gesso, è chiamata corpo verde.

Tenere Conto del Ritiro (Shrinkage)

Il corpo verde viene fresato intenzionalmente più grande del restauro finale. Questo perché il processo di sinterizzazione condenserà il materiale, causando un ritiro prevedibile. Il software lo calcola automaticamente, garantendo che il prodotto finale sia della dimensione e della forma precise richieste.

Il Ciclo di Sinterizzazione Automatizzato

Il corpo verde fresato viene posto nel forno per la sinterizzazione. Il forno esegue quindi un ciclo di riscaldamento preciso e pre-programmato, portando la temperatura appena sotto il punto di fusione del materiale. Questo singolo ciclo, senza supervisione, indurisce e densifica il restauro fino alla sua resistenza finale.

Il Flusso di Lavoro Tradizionale a Stratificazione: Ripetizione

Il metodo tradizionale per creare una corona PFM è un processo sequenziale e manuale che richiede più passaggi e un alto grado di abilità tecnica.

Creazione della Sottostruttura

Innanzitutto, deve essere fabbricata una sottostruttura metallica o un cappetta che si adatti alla preparazione del dente. Questo è di per sé un processo a più fasi.

Opacizzazione e Stratificazione

Un tecnico applica quindi manualmente uno strato opaco di porcellana sul metallo per mascherarne il colore e lo cuoce in un forno. Successivamente, applica meticolosamente più strati di porcellana colorata di dentina e smalto per costruire l'anatomia del dente, con ogni strato che richiede un ciclo di cottura separato nel forno.

Cotture Multiple e Regolazioni Manuali

Questo processo di applicazione del materiale, cottura, raffreddamento e regolazione viene ripetuto fino a quando non si ottengono la forma e la tonalità desiderate. Ogni fase richiede manodopera diretta e qualificata e introduce un potenziale punto di fallimento.

Comprendere i Compromessi

Sebbene il risparmio di tempo sia significativo, è fondamentale comprendere il contesto e i limiti del processo di sinterizzazione.

Tempo Totale del Ciclo Rispetto al Tempo di Lavoro Attivo

Il risparmio più significativo è nel tempo di lavoro attivo. Sebbene un ciclo di sinterizzazione possa richiedere diverse ore, è quasi interamente automatizzato. Un tecnico può posizionare il restauro nel forno ed eseguire altre attività, mentre la stratificazione tradizionale richiede la sua attenzione costante e focalizzata.

Specificità del Materiale

I forni per la sinterizzazione sono progettati per materiali specifici, in particolare la zirconia. Questo materiale offre una resistenza eccezionale ma può avere proprietà estetiche diverse dalle porcellane feldspatiche tradizionali. La scelta di adottare un flusso di lavoro di sinterizzazione è anche una scelta di focalizzarsi su questi materiali moderni.

Dipendenza dalla Precisione

L'intero processo si basa sulla precisione della scansione digitale iniziale, del software di progettazione e del fattore di ritiro dichiarato dal produttore per il materiale. Qualsiasi errore in questi input iniziali comporterà un restauro con una vestibilità scadente, poiché non c'è opportunità di regolazione manuale durante la fase di sinterizzazione.

Fare la Scelta Giusta per il Tuo Laboratorio

L'adozione di un forno per la sinterizzazione è una decisione strategica che altera fondamentalmente le tue capacità produttive.

- Se il tuo obiettivo principale è l'efficienza e la produttività: Un flusso di lavoro di sinterizzazione è la scelta chiara. Riduce drasticamente il tempo pratico per restauro, permettendoti di produrre più unità con lo stesso numero di personale.

- Se il tuo obiettivo principale è la riduzione dei costi di manodopera: L'automazione del processo di indurimento e densificazione taglia direttamente la parte più dispendiosa in termini di tempo e abilità del lavoro ceramico tradizionale.

- Se il tuo obiettivo principale è la coerenza e la prevedibilità: La natura digitale del flusso di lavoro di sinterizzazione rimuove gran parte della variabilità inerente a un processo manuale, portando a risultati più prevedibili e a meno rifacimenti.

In definitiva, l'integrazione di un forno per la sinterizzazione dentale trasforma la creazione di restauri ad alta resistenza da un mestiere a più fasi in un processo di produzione snello e altamente efficiente.

Tabella Riassuntiva:

| Aspetto | Forno per Sinterizzazione | Metodo Tradizionale |

|---|---|---|

| Fasi del Processo | Ciclo automatizzato singolo | Passaggi manuali multipli e cotture |

| Intensità di Manodopera | Bassa manodopera attiva | Alta manodopera qualificata |

| Tempo Totale | Cronologia complessiva ridotta | Più lunga a causa della ripetizione |

| Focus sui Materiali | Zirconia e ceramiche moderne | Porcellane feldspatiche |

| Coerenza | Alta prevedibilità | Variabile a causa del lavoro manuale |

Pronto a rivoluzionare l'efficienza del tuo laboratorio dentistico?

In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura personalizzate per diverse esigenze di laboratorio. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD, tutti supportati da eccezionali capacità di R&S e produzione interna. Con la nostra forte capacità di personalizzazione approfondita, possiamo soddisfare con precisione le vostre esigenze sperimentali uniche, assicurandovi di ottenere tempi di lavorazione più rapidi, costi di manodopera ridotti e una coerenza superiore nei restauri come le corone in zirconia.

Non lasciare che metodi obsoleti ti rallentino: contattaci oggi stesso per scoprire come i nostri forni per la sinterizzazione possono trasformare il tuo flusso di lavoro e aumentare la produttività!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione