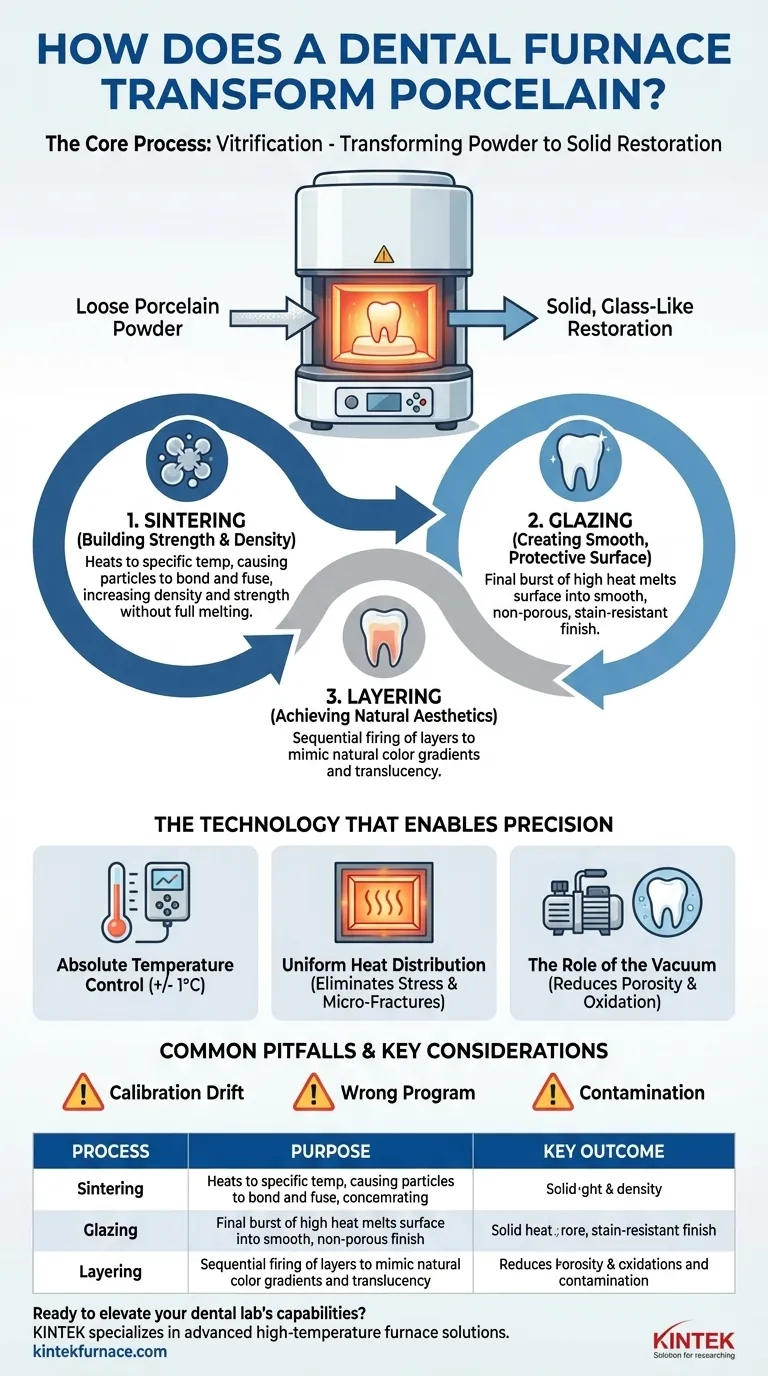

Un forno dentale trasforma la porcellana attraverso precisi processi termici che ne alterano le proprietà fisiche e chimiche, creando restauri dentali durevoli ed esteticamente gradevoli.Il forno vetrifica la porcellana, legando le particelle attraverso la sinterizzazione e controllando la temperatura e la velocità di riscaldamento per ottenere resistenza e aspetto ottimali.I moderni forni dentali a vuoto incorporano caratteristiche avanzate come i cicli di cottura programmabili, le capacità di vuoto/pressione e la lavorazione multistrato per personalizzare i restauri che corrispondono ai denti naturali.Queste trasformazioni consentono alle ceramiche dentali di diventare biocompatibili, resistenti alle macchie e strutturalmente solide per un uso orale a lungo termine.

Punti chiave spiegati:

-

Processo di vetrificazione

- Il forno riscalda la porcellana fino allo stato di transizione vetrosa (tipicamente 750-1200°C), dove le particelle si fondono senza fondersi completamente.

- Il raffreddamento controllato previene le tensioni interne, garantendo la resistenza e riducendo al minimo le crepe

- Gli ambienti sottovuoto nei modelli avanzati rimuovono le bolle d'aria per risultati più densi e traslucidi

-

Funzioni principali

- Sinterizzazione:Incollaggio di particelle ceramiche ad alte temperature (ad esempio, zirconia a 1500°C) per ottenere la durezza finale.

- Smaltatura:Crea una superficie liscia, simile al vetro, che resiste all'accumulo di placca e imita la lucentezza dei denti.

- Stratificazione:Consente la cottura sequenziale di strati opachi/dentinali/smalto per una traslucenza dall'aspetto naturale.

-

Componenti critici

- Gli elementi riscaldanti in disiliciuro di molibdeno assicurano una distribuzione uniforme del calore

- I controllori digitali con touchscreen (ad esempio, display da 4,5 pollici) consentono di programmare con precisione le temperature di rampa e di sosta.

- I vassoi motorizzati regolano il posizionamento in modo dinamico per un riscaldamento uniforme

-

Trasformazioni del materiale

- La porcellana acquisisce una resistenza alla flessione 3-5 volte superiore dopo la cottura

- I tassi di ritiro sono compensati con precisione (ad esempio, la zirconia si ritira del 20% durante la sinterizzazione)

- I pigmenti colorati si stabilizzano a temperature specifiche per ottenere una corrispondenza cromatica.

-

Sicurezza e biocompatibilità

- La protezione da sovratemperatura impedisce la degradazione del materiale

- La cottura sottovuoto elimina le porosità che potrebbero ospitare i batteri

- I cicli di cottura certificati assicurano restauri atossici e conformi alle norme ISO

I forni moderni integrano oggi funzionalità IoT (porte RS 232/485) per il monitoraggio remoto, rendendo queste trasformazioni ripetibili in tutti i laboratori odontotecnici.Il risultato?Restauri che non sono solo funzionali, ma indistinguibili dai denti naturali per riflesso della luce e consistenza.

Tabella riassuntiva:

| Processo | Intervallo di temperatura | Vantaggi principali |

|---|---|---|

| Vitrificazione | 750-1200°C | Fonde le particelle senza fonderle, previene le crepe, migliora la traslucenza |

| Sinterizzazione | Fino a 1500°C | Incollaggio di particelle di ceramica per un'elevata durezza e durata |

| Smaltatura | Varia a seconda del materiale | Crea superfici lisce e resistenti alla placca che imitano la lucentezza dei denti naturali |

| Stratificazione | Cicli a più fasi | Consente di ottenere una traslucenza naturale attraverso la cottura sequenziale di opaco/dentina/smalto |

Aggiornate il vostro laboratorio odontotecnico con le soluzioni di cottura di precisione di KINTEK!I nostri forni dentali avanzati offrono cicli programmabili, funzionalità di vuoto e integrazione IoT per creare restauri impeccabili e biocompatibili. Contattateci oggi stesso per esplorare soluzioni personalizzate su misura per il vostro flusso di lavoro.

Prodotti che potreste cercare:

Esplorate i forni a vuoto di precisione per la ceramica dentale

Scoprite i componenti da vuoto ad alte prestazioni per la sinterizzazione dentale

Acquistate valvole per vuoto affidabili per ambienti di cottura costanti

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi