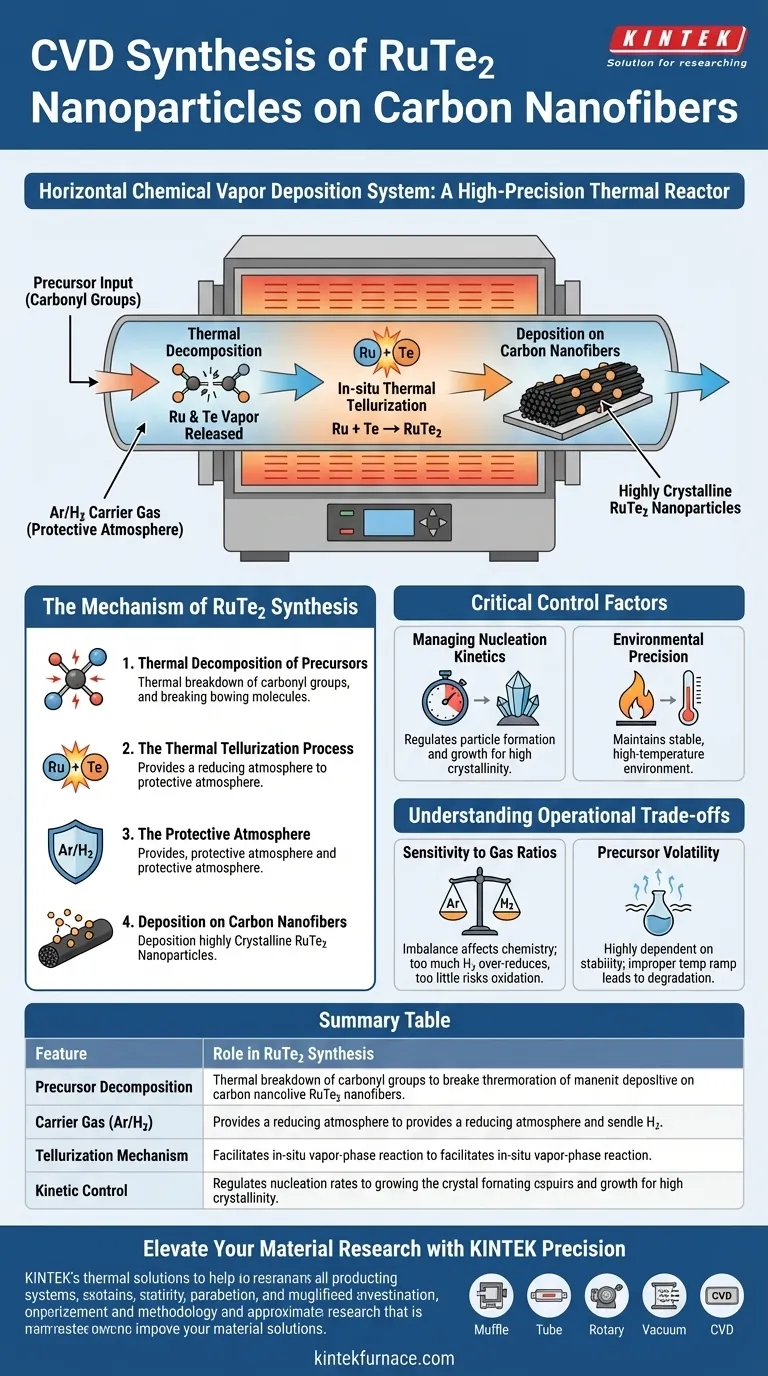

Un sistema orizzontale di deposizione chimica da vapore (CVD) funziona come un reattore termico ad alta precisione progettato per sintetizzare nanoparticelle di RuTe2 attraverso una sequenza specifica di decomposizione e ricombinazione. Mantenendo un ambiente ad alta temperatura protetto da una miscela di gas argon/idrogeno, il sistema facilita la decomposizione termica dei precursori carbonilici e crea le condizioni necessarie affinché i vapori di rutenio e tellurio reagiscano in situ, depositandosi direttamente sulle nanofibre di carbonio.

Concetto chiave Il sistema CVD non è semplicemente un forno; è un ambiente di controllo cinetico che sincronizza la scomposizione dei precursori con un processo di "tellurizzazione termica". Questa gestione precisa dell'atmosfera consente la crescita di nanoparticelle di RuTe2 altamente cristalline direttamente sui supporti di carbonio, prevenendo l'ossidazione o l'aggregazione incontrollata.

Il Meccanismo di Sintesi del RuTe2

Decomposizione Termica dei Precursori

Il processo inizia con l'introduzione di precursori contenenti gruppi carbonilici nel sistema CVD orizzontale.

Sotto l'influenza dell'ambiente ad alta temperatura del sistema, questi gruppi carbonilici subiscono decomposizione termica. Questo passaggio è fondamentale per rilasciare le specie chimiche reattive necessarie per la successiva formazione delle nanoparticelle.

Il Processo di Tellurizzazione Termica

Una volta che i precursori si sono decomposti, il sistema facilita una reazione specifica nota come tellurizzazione termica.

In questa fase, si verifica una reazione in situ tra il vapore di rutenio generato e il vapore di tellurio. Questa interazione in fase vapore consente agli elementi di combinarsi chimicamente per formare ditellururo di rutenio (RuTe2) prima o durante la loro deposizione sul substrato.

L'Atmosfera Protettiva

Per garantire la purezza della reazione, l'intero processo avviene sotto un gas di trasporto misto Ar/H2 (Argon/Idrogeno) in flusso.

Questa miscela di gas ha un duplice scopo: agisce come trasportatore per portare i vapori attraverso la zona di reazione e fornisce un'atmosfera riducente che protegge le nanoparticelle in via di sviluppo dall'ossidazione o da altri contaminanti ambientali.

Deposizione su Nanofibre di Carbonio

Il risultato fisico finale è la generazione di nanoparticelle supportate su nanofibre di carbonio.

Poiché la reazione avviene in situ all'interno della camera CVD, il RuTe2 si forma come nanoparticelle altamente cristalline direttamente sulla struttura fibrosa, garantendo una forte integrazione tra il materiale attivo e il supporto.

Fattori Critici di Controllo

Gestione della Cinetica di Nucleazione

Sebbene il meccanismo principale sia chimico, il valore del sistema CVD risiede nella sua capacità di regolare la cinetica di nucleazione del materiale.

Controllando con precisione la temperatura del forno e il flusso di gas, il sistema determina la velocità con cui le particelle si formano e crescono. Questo controllo è ciò che consente l'elevata cristallinità osservata nel prodotto RuTe2 finale.

Precisione Ambientale

La formazione di alta qualità di queste nanoparticelle si basa sulla capacità del sistema di mantenere un ambiente di reazione stabile e ad alta temperatura.

Fluttuazioni nel profilo termico o nella composizione del gas interromperebbero il processo di tellurizzazione, portando potenzialmente a reazioni incomplete o strutture amorfe anziché nanoparticelle cristalline.

Comprendere i Compromessi Operativi

Sensibilità ai Rapporti dei Gas

La miscela Ar/H2 è una variabile critica; uno squilibrio in questo rapporto può alterare la chimica della reazione.

Troppo idrogeno potrebbe ridurre eccessivamente il sistema o influenzare il supporto di carbonio, mentre troppo poco potrebbe non riuscire a prevenire l'ossidazione dei vapori metallici altamente reattivi.

Volatilità dei Precursori

La dipendenza dalla decomposizione termica dei gruppi carbonilici significa che il processo dipende fortemente dalla stabilità e dalle proprietà di vaporizzazione del precursore specifico utilizzato.

Se la rampa di temperatura non è perfettamente sintonizzata sulla soglia di decomposizione del precursore, il materiale potrebbe degradarsi prematuramente o non reagire efficientemente con il vapore di tellurio.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si configura un processo CVD per la formazione di tellururi metallici, i tuoi obiettivi specifici dovrebbero dettare i tuoi parametri operativi.

- Se il tuo obiettivo principale è l'elevata cristallinità: Dai priorità alla stabilità precisa della temperatura e a una portata costante di Ar/H2 per garantire che il processo di tellurizzazione termica proceda senza interruzioni.

- Se il tuo obiettivo principale è la copertura del substrato: Regola le portate dei precursori per modulare la densità di nucleazione sulle nanofibre di carbonio, garantendo una distribuzione uniforme anziché agglomerati isolati.

La sintesi di successo del RuTe2 si basa sul bilanciamento dell'energia termica con una protezione atmosferica precisa per guidare la reazione di tellurizzazione.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sintesi del RuTe2 |

|---|---|

| Decomposizione del Precursore | Scomposizione termica dei gruppi carbonilici per rilasciare specie reattive. |

| Gas di Trasporto (Ar/H2) | Fornisce un'atmosfera riducente e protegge dall'ossidazione. |

| Meccanismo di Tellurizzazione | Facilita la reazione in situ in fase vapore tra Ru e Te. |

| Controllo Cinetico | Regola i tassi di nucleazione per un'elevata cristallinità e una distribuzione uniforme. |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Massimizza il successo della tua sintesi con le soluzioni termiche leader del settore di KINTEK. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di nanoparticelle e film sottili.

Sia che tu stia gestendo complesse tellurizzazioni termiche o ambienti di gas ad alta purezza, i nostri sistemi forniscono la stabilità e il controllo che il tuo laboratorio richiede. Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati e scopri come la nostra esperienza può guidare la tua innovazione.

Guida Visiva

Riferimenti

- Mehtap Aygün. RuTe2 Decorated Carbon Nanofiber Electrocatalyst Synthesized via a Sustainable Method for Electrochemical Hydrogen Evolution in Acidic and Alkaline Electrolytes. DOI: 10.21597/jist.1647816

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quale ruolo svolge il CVD nella produzione di semiconduttori? Consente una deposizione precisa di film sottili per microchip

- Quali materiali vengono utilizzati nella CVD? Una guida ai film sottili ad alte prestazioni per il tuo laboratorio

- Perché il cloruro di sodio (NaCl) viene utilizzato nella CVD del MoS2 drogato con vanadio? Ottimizzare il drogaggio con sale fuso

- Quali tipi di materiali possono essere depositati utilizzando i forni CVD? Scoprite la deposizione versatile per il vostro laboratorio

- Quali sono le principali differenze tra le tecniche di rivestimento PVD e CVD? Scegli il metodo giusto per la tua applicazione

- Qual è il ruolo dello strato catalizzatore d'oro (Au) nella crescita VLS dei nanofili di ZnO? Master Precision Synthesis

- Qual è il significato della CVD nell'industria dei semiconduttori? Sblocca la deposizione di film sottili di precisione

- Come funziona la deposizione chimica da vapore termica? Scopri la deposizione di film sottili ad alta purezza