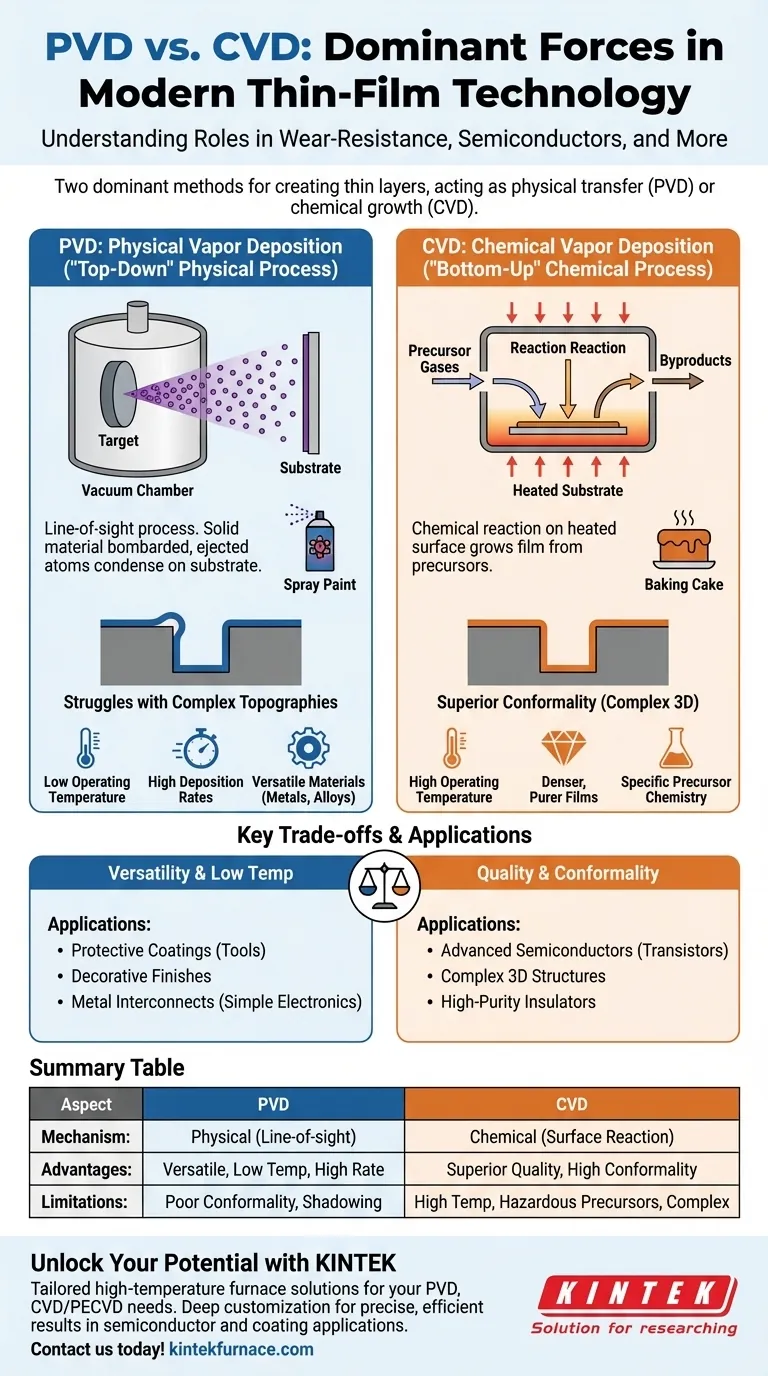

Nella moderna tecnologia a film sottile, la deposizione fisica da vapore (PVD) e la deposizione chimica da vapore (CVD) sono i due metodi dominanti per creare uno strato sottile di materiale su un substrato. La PVD agisce come un processo fisico di "verniciatura a spruzzo", trasferendo materiale solido su una superficie, rendendola ideale per rivestimenti resistenti all'usura e metallizzazione. Al contrario, la CVD è un processo chimico che "fa crescere" un film atomo per atomo da precursori gassosi, rendendola indispensabile per creare gli strati altamente uniformi e complessi richiesti nei semiconduttori avanzati.

La scelta tra PVD e CVD dipende da un compromesso fondamentale: la PVD offre versatilità e temperature di processo inferiori, mentre la CVD fornisce una qualità del film superiore e la capacità di rivestire uniformemente strutture tridimensionali complesse.

Il meccanismo centrale: fisico vs. chimico

Capire come funziona ogni processo a livello atomico è la chiave per selezionare quello giusto per il tuo obiettivo. Essi rappresentano due filosofie fondamentalmente diverse per la costruzione di un film.

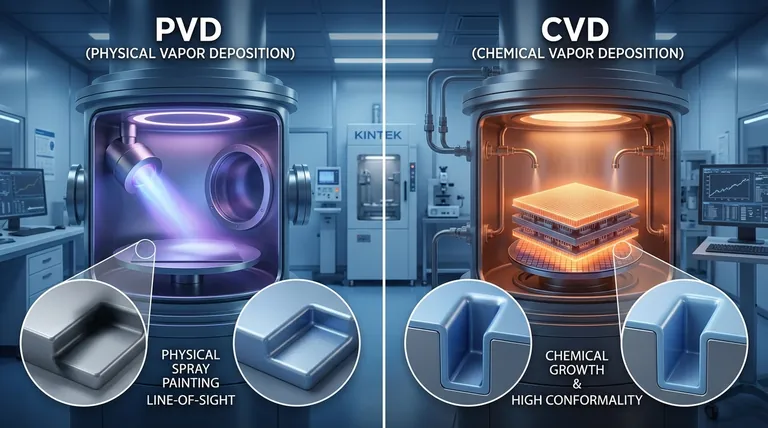

Come funziona la PVD: un processo fisico "dall'alto verso il basso"

La PVD è un processo a linea di vista che avviene sotto vuoto. Un materiale di origine solido, noto come "target", viene bombardato con energia, causando l'espulsione di atomi o molecole.

Queste particelle espulse viaggiano in linea retta attraverso il vuoto e si condensano sul substrato, formando un film sottile. I due metodi PVD più comuni sono la sputtering (che utilizza un fascio di ioni per staccare gli atomi) e l'evaporazione termica (che riscalda il materiale fino a quando non vaporizza).

Pensa alla PVD come a una vernice spray su scala atomica. La "vernice" (materiale sorgente) viene espulsa dalla bomboletta e viaggia direttamente sulla superficie a cui è diretta.

Come funziona la CVD: un processo chimico "dal basso verso l'alto"

La CVD è fondamentalmente una reazione chimica. Gas precursori volatili contenenti gli atomi del film desiderato vengono introdotti in una camera di reazione.

Il substrato viene riscaldato a una temperatura specifica, che fornisce l'energia necessaria per innescare una reazione chimica sulla sua superficie. I gas precursori reagiscono e si decompongono, depositando un film solido e lasciando dietro prodotti secondari volatili che vengono poi scaricati.

Questo processo è più simile alla cottura di una torta. Si introducono ingredienti (gas) in un ambiente caldo (il reattore), ed essi si trasformano chimicamente per creare una nuova struttura solida (il film) che copre uniformemente ogni superficie.

Caratteristiche chiave e il loro impatto

La differenza nel meccanismo porta a vantaggi e svantaggi distinti che ne dettano i ruoli nell'industria.

Qualità del film e conformità

La CVD produce tipicamente film più densi, più puri e più uniformi. Poiché il film viene "cresciuto" da una reazione chimica, può formare un rivestimento altamente conforme che copre perfettamente gradini, trincee e geometrie 3D complesse.

La PVD, essendo un processo a linea di vista, ha difficoltà con topografie complesse. Le caratteristiche sporgenti possono creare "ombre", portando a una copertura sottile o inesistente nelle trincee o sui fianchi.

Temperatura operativa

La PVD è generalmente un processo a bassa temperatura. Questo la rende adatta per depositare film su substrati sensibili alla temperatura, come plastiche o componenti elettronici precedentemente fabbricati che non possono sopportare calore elevato.

La CVD richiede quasi sempre alte temperature (da alcune centinaia a oltre mille gradi Celsius) per guidare le reazioni chimiche necessarie. Questo ne limita l'uso a substrati termicamente stabili, come wafer di silicio o ceramiche.

Versatilità del materiale e velocità di deposizione

La PVD è estremamente versatile e può essere utilizzata per depositare una vasta gamma di materiali, inclusi metalli puri, leghe e alcuni composti ceramici. Le velocità di deposizione, soprattutto per i metalli, possono essere molto elevate.

I processi CVD sono altamente specifici per il materiale del film desiderato. Sebbene eccella nella produzione di film ultra-puri come il biossido di silicio, il nitruro di silicio e il tungsteno, lo sviluppo di un nuovo processo CVD per un materiale innovativo può essere un notevole sforzo di ricerca e sviluppo.

Comprendere i compromessi

Nessuno dei due metodi è universalmente superiore; sono strumenti ottimizzati per compiti diversi. Valutare oggettivamente i loro limiti è fondamentale per prendere una decisione informata.

PVD: Il cavallo di battaglia versatile

Il vantaggio principale della PVD è la sua flessibilità. La capacità di operare a basse temperature su un'ampia varietà di materiali la rende la scelta preferita per i rivestimenti protettivi su utensili, le finiture decorative su prodotti di consumo e la creazione delle interconnessioni metalliche su molti circuiti integrati.

CVD: Lo specialista ad alte prestazioni

L'insuperabile conformità della CVD e la capacità di produrre film ad alta purezza la rendono essenziale per applicazioni ad alte prestazioni. È la spina dorsale della moderna produzione di semiconduttori, utilizzata per creare gli ossidi di gate critici e gli strati isolanti nei transistor.

I suoi principali limiti sono le alte temperature di processo, che limitano le scelte di substrato, e la natura spesso pericolosa e costosa dei gas precursori. Anche la chimica del processo può essere complessa da controllare.

Fare la scelta giusta per la tua applicazione

La tua decisione finale deve essere allineata con il requisito più importante del tuo film.

- Se il tuo obiettivo principale sono i rivestimenti protettivi o decorativi: la versatilità della PVD, l'elevata velocità di deposizione e l'efficacia in termini di costi la rendono la scelta superiore per applicazioni come il rivestimento di utensili, impianti medicali o orologi.

- Se il tuo obiettivo principale è la fabbricazione avanzata di semiconduttori: la CVD è indispensabile per creare gli strati dielettrici e barriera altamente conformi e privi di difetti all'interno dei moderni microchip.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili alla temperatura: la PVD è il chiaro vincitore grazie alla sua temperatura operativa fondamentalmente più bassa, che consente rivestimenti su polimeri e altri substrati delicati.

- Se il tuo obiettivo principale è la creazione di semplici strati metallici per l'elettronica: la PVD è spesso più veloce e più semplice per depositare film conduttivi come interconnessioni in alluminio o rame.

Comprendendo la distinzione fondamentale tra il trasferimento fisico della PVD e la creazione chimica della CVD, puoi scegliere con sicurezza la tecnologia che meglio si adatta ai tuoi obiettivi ingegneristici.

Tabella riassuntiva:

| Aspetto | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Meccanismo | Processo fisico; deposizione a linea di vista | Processo chimico; reazione superficiale e crescita |

| Vantaggi chiave | Versatile, funzionamento a bassa temperatura, alte velocità di deposizione | Qualità del film superiore, alta conformità, copertura uniforme |

| Applicazioni comuni | Rivestimenti resistenti all'usura, metallizzazione, finiture decorative | Semiconduttori avanzati, strutture 3D complesse, film ad alta purezza |

| Limitazioni | Scarsa conformità, difficoltà con topografie complesse | Richiede alte temperature, chimica complessa, precursori pericolosi |

Sblocca il Pieno Potenziale delle Tue Applicazioni a Film Sottile con KINTEK

Stai faticando a scegliere tra PVD e CVD per le tue esigenze specifiche? In KINTEK, sfruttiamo eccezionali attività di R&D e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include Forni a Muffola, Tubolari, Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda. Che tu stia lavorando sulla fabbricazione di semiconduttori, rivestimenti protettivi o materiali sensibili alla temperatura, possiamo aiutarti a ottenere risultati precisi ed efficienti. Non lasciare che le limitazioni di processo ti frenino — contattaci oggi per discutere come le nostre soluzioni possono migliorare le prestazioni del tuo laboratorio e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura