In sostanza, i forni a induzione IGBT raggiungono una precisione superiore attraverso un controllo eccezionalmente rapido e accurato dell'energia erogata al metallo. Ciò è reso possibile dall'uso di Transistor Bipolari a Gate Isolato (IGBT), che agiscono come interruttori elettronici ad alta velocità. Questa tecnologia consente una gestione precisa della temperatura, cicli di riscaldamento rapidi e una miscelazione elettromagnetica intrinseca, risultando in un materiale finale omogeneo e puro.

Il vantaggio distintivo di un forno IGBT è la sua capacità di tradurre la potenza elettrica ad alta frequenza in risultati metallurgici precisi. Offre agli operatori un controllo diretto e istantaneo sulle due variabili più critiche nella produzione di metalli di qualità: temperatura e composizione.

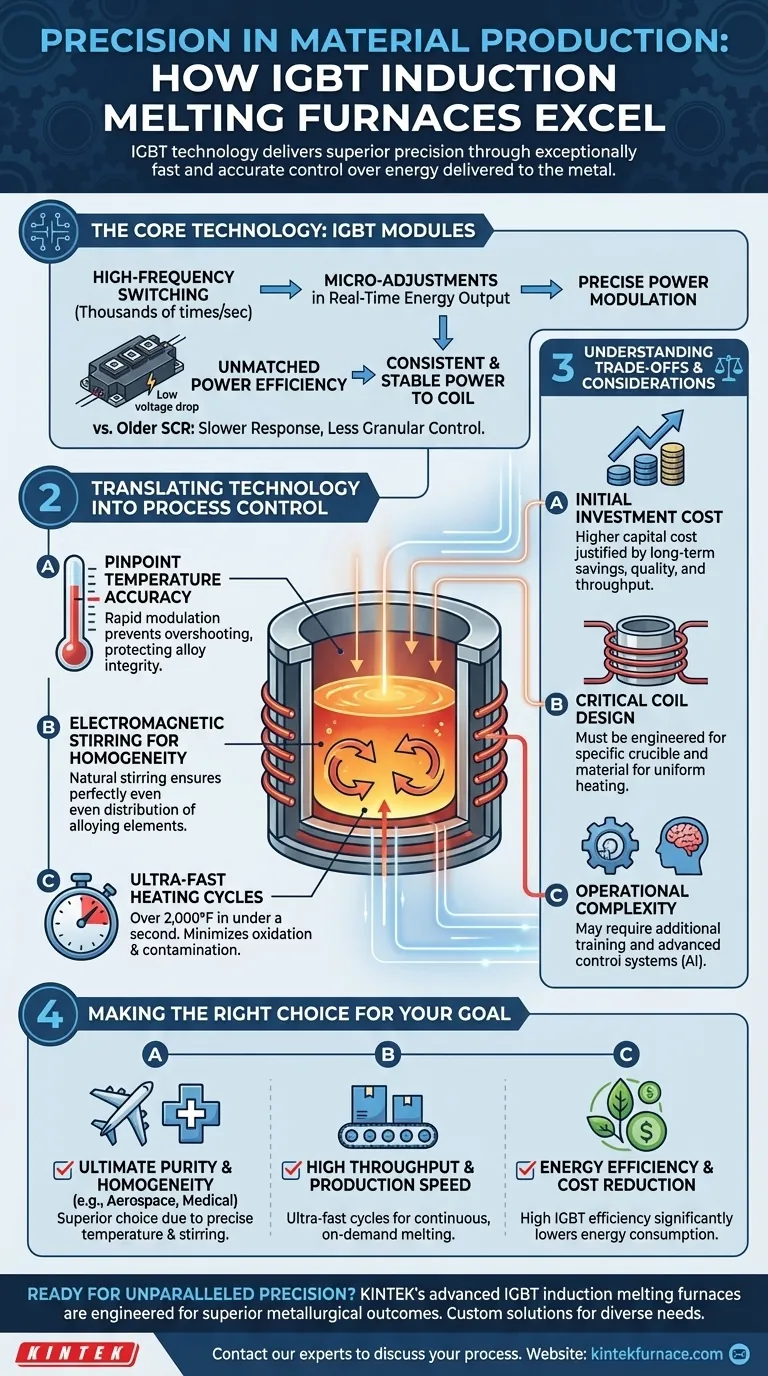

La Tecnologia di Base: Cosa Rende gli IGBT una Rivoluzione?

La precisione di questi forni inizia con il modulo IGBT stesso. Comprendere questo componente è fondamentale per capire il suo impatto sul prodotto finale.

Commutazione ad Alta Frequenza per una Risposta Rapida

Un IGBT è un dispositivo semiconduttore in grado di commutare l'alimentazione on e off migliaia di volte al secondo. Questa alta frequenza di commutazione consente all'alimentatore del forno di effettuare micro-regolazioni all'uscita di energia in tempo reale.

Ciò contrasta nettamente con le tecnologie più vecchie come i sistemi SCR (Silicon-Controlled Rectifier), che hanno tempi di risposta più lenti e un controllo meno granulare.

Modulazione Precisa della Potenza

Poiché l'IGBT può essere controllato in modo così fine, il forno può erogare la quantità esatta di potenza necessaria per raggiungere e mantenere una temperatura target senza superarla. Ciò previene la degradazione delle leghe e riduce l'introduzione di impurità che possono verificarsi a temperature eccessive.

Efficienza Energetica Ineguagliabile

Gli IGBT hanno una caduta di tensione molto bassa nello stato "on", il che significa che sprecano pochissima energia sotto forma di calore durante il funzionamento. Questa efficienza assicura che la potenza inviata alla bobina di induzione sia costante e stabile, eliminando fluttuazioni che potrebbero compromettere la qualità della fusione.

Tradurre la Tecnologia nel Controllo di Processo

Questo controllo elettronico avanzato si traduce direttamente in una gestione superiore del processo di fusione stesso, influenzando ogni aspetto, dalla consistenza del materiale alla velocità di produzione.

Precisione Puntuale della Temperatura

La capacità di modulare rapidamente la potenza consente al sistema di mantenere la temperatura del bagno fuso con estrema precisione. Questo è fondamentale per produrre leghe con strutture di fase e proprietà meccaniche specifiche, poiché anche piccole deviazioni di temperatura possono alterare il risultato finale.

Agitazione Elettromagnetica per l'Omogeneità

Il campo magnetico alternato generato dalla bobina di induzione non si limita a riscaldare il metallo; crea anche un'azione di agitazione naturale e vigorosa all'interno del bagno fuso.

Questa agitazione elettromagnetica è essenziale per la precisione. Assicura che gli elementi di lega siano distribuiti in modo perfettamente uniforme, eliminando le incongruenze e producendo un prodotto finale chimicamente omogeneo.

Cicli di Riscaldamento Ultra-Veloci

I forni a induzione IGBT possono riscaldare i materiali a oltre 1093°C (2.000°F) in meno di un secondo. Questa velocità riduce al minimo il tempo in cui il materiale viene mantenuto ad alte temperature, riducendo significativamente l'opportunità di ossidazione o contaminazione dall'atmosfera.

Il riscaldamento e il raffreddamento rapidi consentono anche un flusso di lavoro continuo, eliminando i ritardi associati alla lavorazione a lotti.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la tecnologia IGBT non è una soluzione universale. Una chiara comprensione del suo contesto è necessaria per un'implementazione di successo.

Costo Iniziale dell'Investimento

Questi forni rappresentano un significativo progresso tecnologico rispetto ai sistemi più vecchi, e il loro costo iniziale di capitale è più elevato. Questo investimento è tipicamente giustificato da un ridotto consumo energetico, una maggiore qualità del prodotto e una maggiore produttività a lungo termine.

Il Design della Bobina è Critico

L'efficienza e l'efficacia di un forno a induzione dipendono fortemente dal design della bobina di induzione. La bobina deve essere progettata specificamente per le dimensioni del crogiolo, la forma e il tipo di materiale da fondere per garantire un riscaldamento uniforme.

Complessità Operativa

Per sfruttare la piena precisione di un forno IGBT, gli operatori potrebbero richiedere una formazione aggiuntiva. Inoltre, l'ottimizzazione dei processi per l'uso dell'energia e la manutenzione predittiva spesso comporta l'integrazione di sistemi di controllo avanzati, a volte incorporando l'IA per analizzare i dati operativi.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a induzione IGBT dovrebbe essere guidata dalle tue specifiche esigenze di produzione.

- Se il tuo obiettivo principale è la massima purezza e omogeneità del materiale (ad es. leghe aerospaziali, mediche): La combinazione di controllo preciso della temperatura e agitazione elettromagnetica rende questa tecnologia la scelta superiore.

- Se il tuo obiettivo principale è l'elevata produttività e la velocità di produzione: I cicli di riscaldamento e raffreddamento ultra-veloci riducono al minimo i tempi di processo e consentono una fusione continua e su richiesta direttamente sul pavimento di produzione.

- Se il tuo obiettivo principale è l'efficienza energetica e la riduzione dei costi operativi: L'elevata efficienza degli alimentatori IGBT riduce significativamente il consumo energetico per tonnellata di metallo fuso rispetto alle tecnologie più vecchie.

In definitiva, l'adozione di un forno a induzione IGBT è un investimento nel controllo, che ti dà il potere di dettare le proprietà esatte del tuo materiale con una precisione senza pari.

Tabella Riepilogativa:

| Caratteristica | Impatto sulla Precisione |

|---|---|

| Commutazione IGBT ad Alta Frequenza | Consente micro-regolazioni in tempo reale della potenza per un controllo esatto della temperatura. |

| Modulazione Precisa della Potenza | Previene il superamento della temperatura, proteggendo l'integrità della lega e riducendo le impurità. |

| Agitazione Elettromagnetica | Assicura una perfetta omogeneità chimica distribuendo uniformemente gli elementi di lega. |

| Cicli di Riscaldamento Ultra-Veloci | Minimizza l'ossidazione e la contaminazione per una maggiore purezza del materiale. |

Pronto a raggiungere una precisione e purezza ineguagliabili nella tua produzione di metalli?

I forni a induzione IGBT avanzati di KINTEK sono progettati per fornire il controllo esatto di cui hai bisogno per risultati metallurgici superiori. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni robuste con gestione precisa della temperatura, agitazione elettromagnetica intrinseca e cicli di riscaldamento rapidi.

Le nostre profonde capacità di personalizzazione assicurano che il tuo forno sia perfettamente adattato al tuo materiale unico e ai requisiti di produzione. Che il tuo focus sia su leghe aerospaziali, componenti medici o produzione ad alta produttività, KINTEK ti offre la tecnologia per dettare le proprietà esatte del tuo prodotto finale.

Contatta i nostri esperti oggi per discutere come un forno IGBT KINTEK personalizzato può trasformare il tuo processo di produzione di materiali.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori