In sostanza, un elemento riscaldante elettrico funziona convertendo l'energia elettrica in energia termica attraverso un processo chiamato riscaldamento Joule. Quando una corrente elettrica passa attraverso un materiale con elevata resistenza elettrica, l'opposizione al flusso della corrente genera una quantità significativa di calore. Questo calore generato intenzionalmente viene quindi irradiato o condotto per svolgere la sua funzione prevista, dal tostare il pane alla cottura di ceramiche industriali.

L'efficacia di un elemento riscaldante non dipende dalla sua capacità di scaldarsi semplicemente, ma dalla sua composizione materiale. L'intero design si basa sulla scelta di un materiale con la resistenza elettrica ideale per convertire l'elettricità in una fonte di calore precisa, controllabile e durevole.

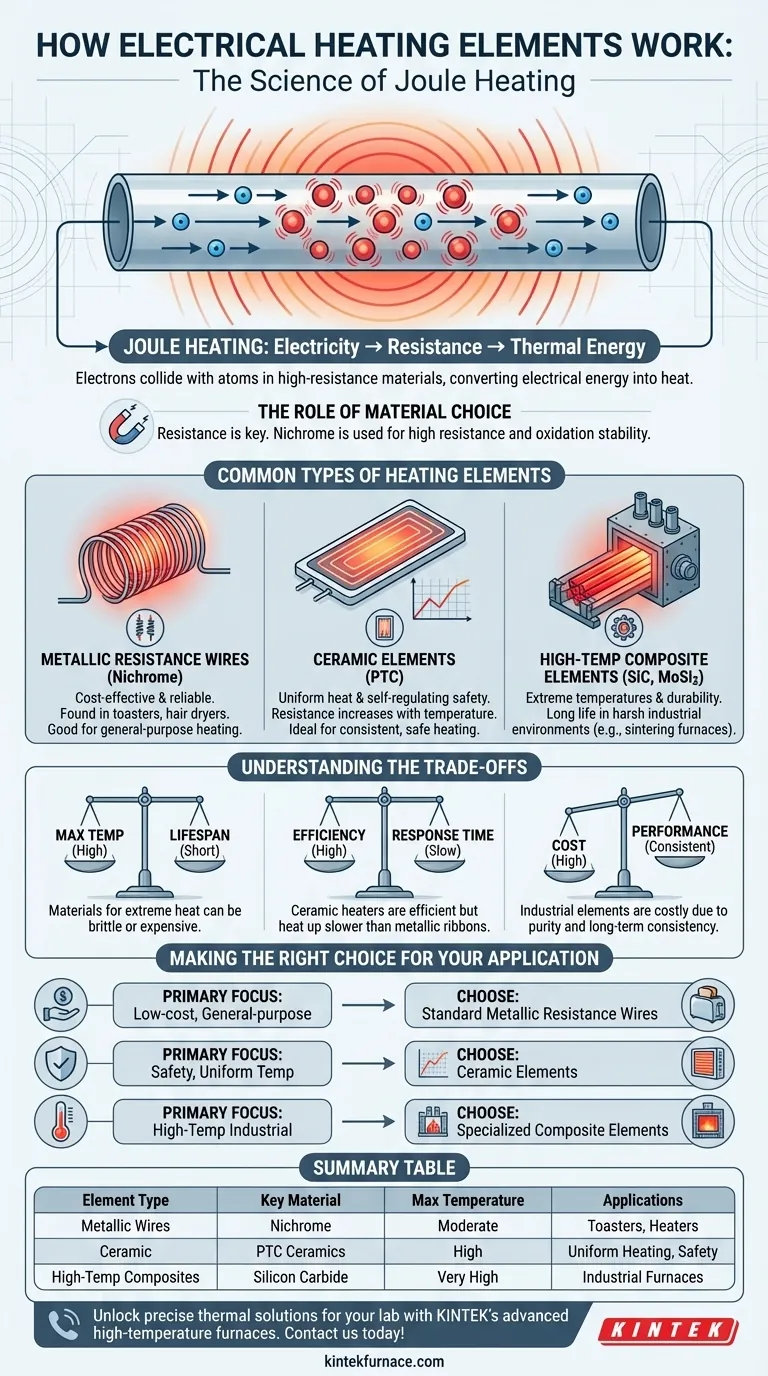

Il Principio Fondamentale: Riscaldamento Joule

La fisica alla base di ogni riscaldatore elettrico è semplice ma potente. Comprendere questo principio è la chiave per capire perché elementi diversi vengono utilizzati per compiti diversi.

Cos'è la Resistenza Elettrica?

Pensa alla resistenza elettrica come a una forma di attrito per l'elettricità. Quando gli elettroni fluiscono attraverso un conduttore, collidono con gli atomi del materiale. In un materiale a bassa resistenza come il rame, queste collisioni sono minime.

In un materiale ad alta resistenza, tuttavia, gli elettroni collidono frequentemente e con forza con gli atomi. Queste collisioni trasferiscono energia cinetica, facendo vibrare gli atomi più intensamente, cosa che percepiamo come calore.

Il Ruolo della Scelta del Materiale

È qui che entra in gioco l'ingegneria. La scelta del materiale è il fattore più importante. Materiali come il nichelcromo (una lega di nichel e cromo) vengono utilizzati perché hanno un'alta resistenza e, soprattutto, non si ossidano o si degradano ad alte temperature.

Altri materiali avanzati sono scelti per le loro proprietà specifiche, come la capacità di resistere a temperature estreme o di fornire una distribuzione uniforme del calore.

Dalla Corrente al Calore

La quantità di calore generato è direttamente proporzionale alla resistenza dell'elemento e al quadrato della corrente che lo attraversa. Questa relazione significa che un piccolo aumento di corrente può produrre un grande aumento della produzione di calore.

Questo principio consente il controllo preciso della temperatura che è fondamentale sia negli elettrodomestici che nei sistemi industriali sensibili.

Tipi Comuni di Elementi Riscaldanti

Non tutti gli elementi riscaldanti sono uguali. La scelta del materiale determina le prestazioni, la durata e l'applicazione ideale dell'elemento.

Fili di Resistenza Metallici

Questi sono il tipo più comune di elemento riscaldante, spesso realizzato in nichelcromo. Sono formati in bobine o nastri e si trovano in apparecchi come tostapane, asciugacapelli e stufe elettriche. Sono economici e affidabili per il riscaldamento generico.

Elementi Ceramici

I riscaldatori ceramici utilizzano materiali ceramici avanzati, come le ceramiche a Coefficiente di Temperatura Positivo (PTC). Una corrente elettrica passa attraverso la ceramica, che resiste al flusso e genera calore.

Il loro vantaggio chiave è la distribuzione uniforme del calore e la sicurezza intrinseca. Man mano che le ceramiche PTC si riscaldano, la loro resistenza aumenta, facendole autoregolare e prevenendo il surriscaldamento. Questo le rende ideali per applicazioni che richiedono calore costante e affidabile.

Elementi Compositi ad Alta Temperatura

Per applicazioni industriali esigenti come i forni di sinterizzazione, sono necessari elementi specializzati. Materiali come il carburo di silicio e il disiliciuro di molibdeno possono operare a temperature estremamente elevate per periodi prolungati.

Questi elementi sono progettati per la massima durata e una lunga vita utile in ambienti difficili dove profili di temperatura precisi sono irrinunciabili.

Comprendere i Compromessi

La scelta di un elemento riscaldante implica il bilanciamento di priorità contrastanti. Comprendere questi compromessi è essenziale per selezionare il componente giusto per un dato compito.

Temperatura Massima vs. Durata

I materiali che possono resistere a calore estremo, come il disiliciuro di molibdeno, sono spesso più fragili o costosi delle comuni leghe metalliche. Spingere un elemento standard in nichelcromo oltre la sua temperatura di progetto ne causerebbe un rapido degrado e guasto.

Efficienza vs. Tempo di Risposta

I riscaldatori ceramici sono noti per la loro alta efficienza e il riscaldamento uniforme, ma possono avere un tempo di risposta più lento (il tempo necessario per scaldarsi) rispetto a un sottile elemento a nastro metallico. La massa e la conduttività termica del materiale dettano la velocità con cui può trasferire il suo calore.

Costo vs. Prestazioni

Gli elementi ad alte prestazioni utilizzati nei forni industriali sono significativamente più costosi dei semplici fili di resistenza in un tostapane. Il costo riflette la purezza dei materiali, il complesso processo di fabbricazione e la capacità dell'elemento di fornire prestazioni costanti per migliaia di ore.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta finale dipende interamente dall'obiettivo operativo. Comprendendo le proprietà fondamentali di ogni tipo, puoi selezionare l'elemento che offre le migliori prestazioni per le tue esigenze specifiche.

- Se il tuo obiettivo principale è il riscaldamento a basso costo e di uso generale: i fili di resistenza metallici standard (nichelcromo) offrono il miglior rapporto qualità-prezzo per gli elettrodomestici comuni.

- Se il tuo obiettivo principale è la sicurezza e la temperatura uniforme: gli elementi ceramici offrono un'eccellente distribuzione del calore e proprietà di autoregolazione che prevengono il surriscaldamento.

- Se il tuo obiettivo principale è la lavorazione industriale ad alta temperatura: sono necessari elementi compositi specializzati come il carburo di silicio per la loro durata e il controllo preciso in ambienti estremi.

In definitiva, comprendere questi principi basati sui materiali ti consente di passare dal semplice utilizzo del calore all'ingegnerizzazione e al controllo intelligente di esso.

Tabella Riepilogativa:

| Tipo di Elemento | Materiale Chiave | Temperatura Max | Applicazioni |

|---|---|---|---|

| Fili Metallici | Nichelcromo | Moderata | Tostapane, Riscaldatori |

| Ceramico | Ceramiche PTC | Alta | Riscaldamento Uniforme, Sicurezza |

| Compositi ad Alta Temp. | Carburo di Silicio | Molto Alta | Forni Industriali |

Sblocca soluzioni termiche precise per il tuo laboratorio con i forni avanzati ad alta temperatura di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti con un'ampia personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare la tua efficienza e le tue prestazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme