Nella moderna produzione ad alte prestazioni, i sistemi controllati da computer sono l'elemento critico che trasforma un forno a vuoto da una semplice camera di riscaldamento a uno strumento metallurgico di precisione. Questi sistemi automatizzano l'intero ciclo di trattamento termico, dall'evacuazione allo spegnimento finale, garantendo che ogni pezzo sia lavorato esattamente nelle stesse condizioni ogni volta. Ciò garantisce una ripetibilità eccezionale, ottimizza le proprietà dei materiali e fornisce un livello di controllo del processo impossibile da raggiungere manualmente.

Il miglioramento fondamentale non è semplicemente l'automazione per comodità; è il passaggio al controllo del processo basato sui dati. I sistemi informatici consentono di definire, eseguire e verificare il ciclo di trattamento perfetto, eliminando la variabilità che porta a qualità incoerente e guasti dei materiali.

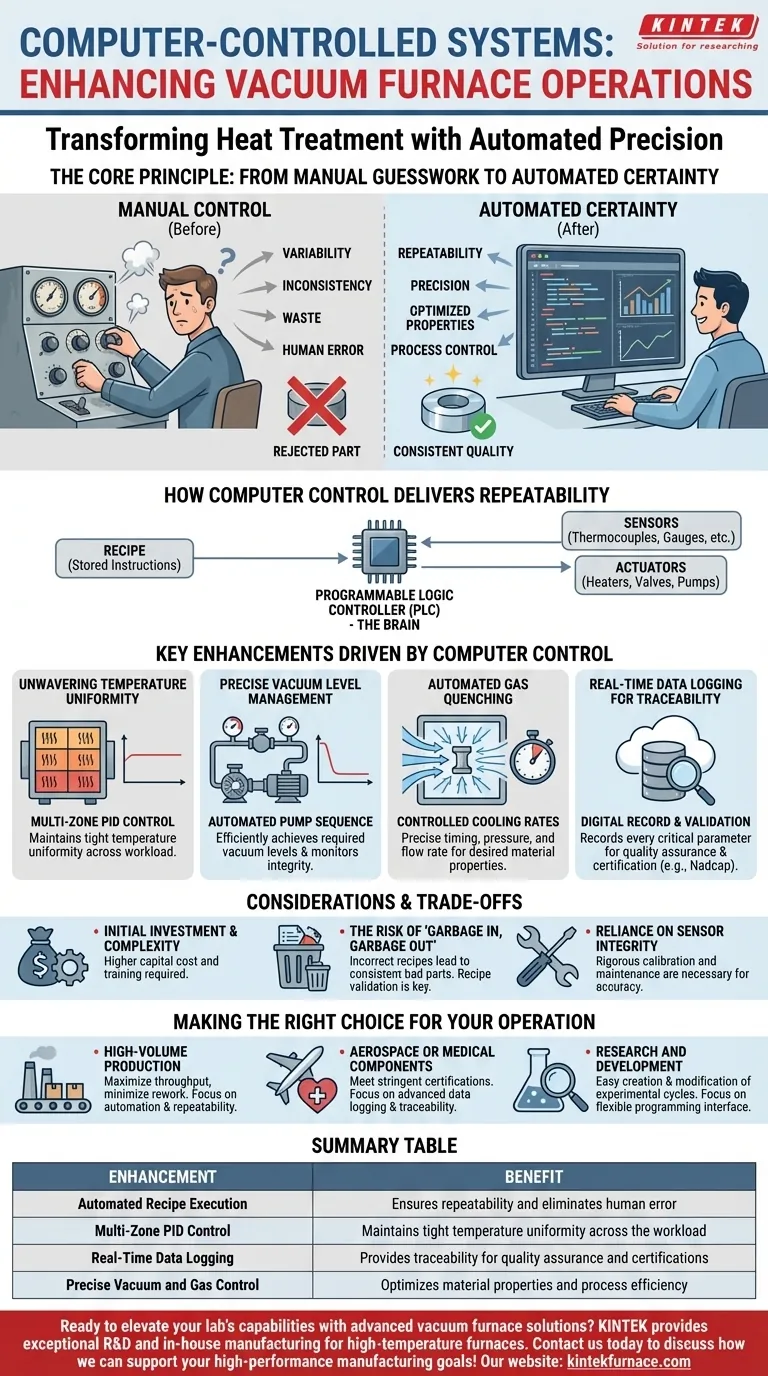

Il Principio Fondamentale: dal Tentativo Manuale alla Certezza Automatica

Prima della computerizzazione, il funzionamento del forno dipendeva in gran parte dall'abilità dell'operatore, dai manometri analogici e dalle regolazioni manuali. Questo approccio era soggetto a errori umani e a incoerenze intrinseche tra i lotti.

Il Problema del Controllo Manuale

Il funzionamento manuale introduce variabilità in ogni fase. Lievi differenze nei tempi di iniezione del gas, di rampa di temperatura o di livello di vuoto da parte di un operatore possono portare a deviazioni significative nella struttura metallurgica e nelle proprietà meccaniche del prodotto finale.

Questa mancanza di precisione si traduce spesso in un tasso più elevato di pezzi scartati, spreco di energia e difficoltà nel soddisfare i rigorosi requisiti di certificazione di settori come l'aerospaziale o i dispositivi medici.

Come il Controllo Computerizzato Garantisce la Ripetibilità

I sistemi computerizzati funzionano sulla base di ricette preprogrammate. Una ricetta è un insieme di istruzioni memorizzate che definisce ogni parametro del ciclo del forno: velocità di riscaldamento, setpoint di temperatura, tempi di mantenimento, livelli di vuoto e pressioni di spegnimento con gas.

Una volta che una ricetta è stata convalidata, il computer può eseguirla identicamente per centinaia di cicli. Ciò assicura che il primo pezzo prodotto in un lotto e l'ultimo pezzo prodotto settimane dopo abbiano subito esattamente lo stesso processo termico.

Il Ruolo del Controllore Logico Programmabile (PLC)

Il "cervello" del forno moderno è il Controllore Logico Programmabile (PLC) o un computer industriale simile. Legge i dati dai sensori (termocoppie, manometri) in tempo reale ed esegue aggiustamenti istantanei agli attuatori (elementi riscaldanti, valvole, pompe) per adattarsi perfettamente alla ricetta preprogrammata.

Miglioramenti Chiave Guidati dal Controllo Computerizzato

Il controllo computerizzato non è una singola funzione; è un sistema integrato che migliora ogni aspetto del funzionamento del forno, portando a risultati superiori.

Uniformità di Temperatura Incrollabile

I sistemi avanzati utilizzano il controllo PID (Proporzionale-Integrale-Derivativo) multizona. La camera di riscaldamento del forno è suddivisa in diverse zone, ognuna con la propria termocoppia e controllo di potenza indipendente. Il computer regola costantemente la potenza su ciascuna zona per mantenere un'uniformità di temperatura eccezionalmente stretta su tutto il carico, prevenendo punti caldi o freddi.

Gestione Precisa del Livello di Vuoto

Il controllo computerizzato automatizza la complessa sequenza di funzionamento delle pompe primarie, delle pompe a diffusione e delle pompe di mantenimento per raggiungere in modo efficiente il livello di vuoto richiesto. Monitora inoltre le perdite in tempo reale, avvisando gli operatori o avviando uno spegnimento sicuro se l'integrità del vuoto è compromessa.

Spegnimento con Gas Automatizzato

La fase di raffreddamento è importante quanto la fase di riscaldamento. Il computer controlla la tempistica precisa, la pressione e la portata del gas di spegnimento (come azoto o argon) per ottenere la velocità di raffreddamento specifica richiesta per bloccare le proprietà desiderate del materiale, come durezza e resistenza.

Registrazione Dati in Tempo Reale per la Tracciabilità

Ogni parametro critico – temperatura, pressione, tempo, flusso di gas – viene registrato durante tutto il ciclo. Ciò crea un registro digitale dettagliato per ogni lotto, essenziale per l'assicurazione della qualità, la convalida del processo e le certificazioni industriali (ad esempio, Nadcap per l'aerospaziale).

Comprensione dei Compromessi e delle Considerazioni

Sebbene i vantaggi siano significativi, l'adozione di sistemi controllati da computer richiede una chiara comprensione delle responsabilità associate.

Investimento Iniziale e Complessità

Questi sistemi rappresentano un costo di capitale iniziale più elevato rispetto ai forni manuali più semplici. Richiedono anche operatori che siano formati non solo sul funzionamento del forno, ma anche sull'interazione con l'interfaccia di controllo e sulla comprensione della logica di programmazione.

Il Rischio di "Dati Errati in Ingresso, Risultati Errati in Uscita"

La precisione del sistema è un'arma a doppio taglio. Una ricetta programmata in modo errato verrà eseguita con una fedeltà perfetta e incrollabile, producendo costantemente pezzi difettosi. Lo sviluppo e la convalida delle ricette corrette sono di fondamentale importanza.

Dipendenza dall'Integrità dei Sensori

L'intero sistema dipende dai dati accurati dei suoi sensori. Una termocoppia difettosa o un manometro non calibrato possono indurre il controllore a prendere decisioni errate. Un rigoroso programma di calibrazione e manutenzione dei sensori non è facoltativo; è una necessità.

Fare la Scelta Giusta per la Tua Attività

La decisione di investire o aggiornare a uno specifico sistema controllato da computer dovrebbe allinearsi direttamente con i tuoi obiettivi operativi.

- Se la tua attenzione principale è la produzione ad alto volume: Il vantaggio chiave è l'automazione e la ripetibilità del sistema, che massimizzano la produttività e riducono al minimo costose rilavorazioni.

- Se la tua attenzione principale sono i componenti aerospaziali o medicali: La caratteristica più critica è la registrazione avanzata dei dati e la tracciabilità per soddisfare i rigorosi requisiti di certificazione e garanzia della qualità.

- Se la tua attenzione principale è la ricerca e sviluppo: Hai bisogno di un sistema con un'interfaccia di programmazione flessibile e intuitiva che consenta una facile creazione e modifica dei cicli di trattamento termico sperimentali.

Sfruttando il controllo computerizzato, stai fondamentalmente investendo nella certezza e nella qualità del tuo prodotto finale.

Tabella Riassuntiva:

| Miglioramento | Vantaggio |

|---|---|

| Esecuzione Automatica della Ricetta | Garantisce la ripetibilità ed elimina l'errore umano |

| Controllo PID Multizona | Mantiene una rigorosa uniformità di temperatura su tutto il carico |

| Registrazione Dati in Tempo Reale | Fornisce tracciabilità per l'assicurazione della qualità e le certificazioni |

| Controllo Preciso del Vuoto e del Gas | Ottimizza le proprietà del materiale e l'efficienza del processo |

Pronto a elevare le capacità del tuo laboratorio con soluzioni avanzate per forni a vuoto? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche, offrendo ripetibilità, efficienza e qualità migliorate. Contattaci oggi stesso per discutere come possiamo supportare i tuoi obiettivi di produzione ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza