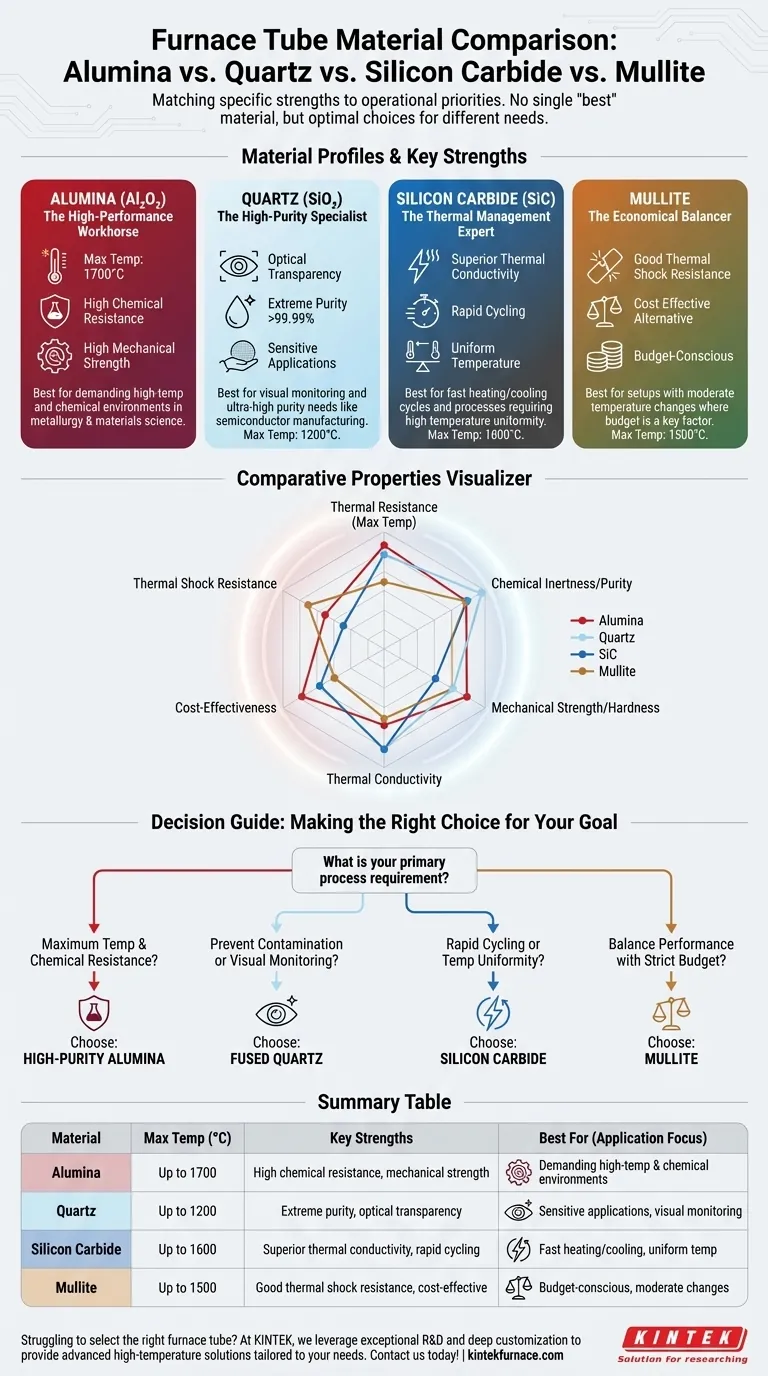

I tubi per forni in ceramica di allumina sono ampiamente utilizzati nelle applicazioni ad alta temperatura grazie alla loro eccellente resistenza termica e chimica.Rispetto ai tubi di quarzo, che offrono trasparenza ma minore resistenza termica, e ai tubi di carburo di silicio, che offrono una conduttività termica superiore ma a un costo più elevato, i tubi di allumina raggiungono un equilibrio tra prestazioni e convenienza.La scelta del materiale dipende dai requisiti specifici dell'applicazione, come l'intervallo di temperatura, l'esposizione agli agenti chimici e le sollecitazioni meccaniche.Ad esempio, l'allumina è ideale per gli ambienti che richiedono durata e resistenza alle sostanze corrosive, mentre il quarzo è preferito per i processi che richiedono un monitoraggio visivo.Il carburo di silicio eccelle nelle applicazioni ad alto trasferimento di calore, ma potrebbe non essere conveniente per tutti gli usi.

Punti chiave spiegati:

-

Resistenza termica

- I tubi in ceramica di allumina possono resistere a temperature estremamente elevate (fino a 1600°C o più), rendendoli adatti ad applicazioni impegnative come la sinterizzazione o la calcinazione.

- I tubi di quarzo, invece, raggiungono tipicamente i 1200°C, limitandone l'uso nei processi a temperature più elevate.

- I tubi in carburo di silicio superano entrambi in conduttività termica e sono quindi ideali per il trasferimento rapido del calore, ma potrebbero non essere necessari per tutte le applicazioni.

-

Resistenza chimica

- L'allumina è altamente resistente agli agenti chimici corrosivi e agli ambienti ossidanti, caratteristica fondamentale nei processi che coinvolgono sostanze aggressive.

- Il quarzo è chimicamente inerte, ma può essere attaccato dall'acido fluoridrico e da forti alcali ad alte temperature.

- Anche il carburo di silicio offre un'eccellente resistenza chimica, ma è più costoso.

-

Resistenza meccanica

- I tubi di allumina hanno un'elevata resistenza alla flessione e alla compressione, che li rende resistenti alle sollecitazioni meccaniche.

- Il quarzo è fragile e soggetto a rotture in caso di shock termico o meccanico.

- Il carburo di silicio è molto duro e resistente all'usura, ma può essere fragile in determinate condizioni.

-

Costo e disponibilità

- I tubi di allumina sono convenienti per molte applicazioni industriali e offrono un buon equilibrio tra prestazioni e prezzo.

- Il quarzo è relativamente conveniente, ma è limitato dai suoi vincoli termici e meccanici.

- Il carburo di silicio è il più costoso, spesso riservato a esigenze specialistiche ad alte prestazioni.

-

Idoneità alle applicazioni specifiche

- Per i processi che richiedono un monitoraggio visivo (ad esempio, la crescita dei cristalli), il quarzo è la scelta migliore.

- Nelle reazioni chimiche ad alta temperatura o nella sinterizzazione, spesso si preferisce l'allumina.

- Per le applicazioni che necessitano di un rapido trasferimento di calore, come ad esempio alcuni forni per laboratori dentali processi, il carburo di silicio può essere giustificato nonostante il suo costo.

-

Resistenza agli shock termici

- L'allumina ha buone prestazioni ma non è all'altezza della mullite, che è specificamente progettata per la resistenza agli shock termici.

- Il quarzo è scarso in questo senso e spesso richiede accurati cicli di riscaldamento e raffreddamento.

- Il carburo di silicio gestisce gli shock termici meglio del quarzo, ma non così bene come la mullite.

-

Trasparenza e monitoraggio

- Solo il quarzo consente l'osservazione visiva dei processi all'interno del tubo, che può essere fondamentale per la ricerca e il controllo della qualità.

- L'allumina e il carburo di silicio sono opachi e ne limitano l'uso in applicazioni in cui è necessaria la visibilità.

In sintesi, la scelta tra tubi in allumina, quarzo e carburo di silicio dipende dai requisiti specifici dell'applicazione, tra cui temperatura, esposizione chimica, stress meccanico e budget.L'allumina offre una soluzione versatile ed economica per molti processi ad alta temperatura, mentre il quarzo e il carburo di silicio svolgono ruoli di nicchia in cui le loro proprietà uniche sono indispensabili.

Tabella riassuntiva:

| Proprietà | Ceramica di allumina | Quarzo | Carburo di silicio |

|---|---|---|---|

| Temperatura massima (°C) | 1600+ | ~1200 | 1600+ |

| Resistenza chimica | Eccellente | Buono* | Eccellente |

| Resistenza meccanica | Alta | Basso | Molto alta |

| Conduttività termica | Moderata | Basso | Molto alta |

| Resistenza agli shock termici | Buona | Scarso | Moderato |

| Trasparenza | Opaco | Trasparente | Opaco |

| Costo | Moderato | Basso | Alto |

*Eccetto HF e alcali forti

Avete bisogno di un tubo per forno ad alte prestazioni, adatto alle esigenze specifiche del vostro laboratorio?

In KINTEK, combiniamo ricerca e sviluppo all'avanguardia con la produzione interna per fornire soluzioni di precisione per i vostri processi ad alta temperatura.Che abbiate bisogno della durata dell'allumina, della trasparenza del quarzo o della conduttività termica del carburo di silicio, i nostri esperti vi aiuteranno a selezionare o personalizzare il materiale ideale per i tubi.

Contattate il nostro team oggi stesso

per discutere della vostra applicazione ed esplorare la nostra gamma di soluzioni avanzate per i forni!

Prodotti che potreste cercare:

Finestre di osservazione ad alta temperatura per il monitoraggio dei processi

Passaggi per il vuoto di qualità superiore per un'integrazione elettrica precisa

Elementi riscaldanti in disiliciuro di molibdeno per ambienti estremi

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le caratteristiche chiave del tubo del forno in allumina? Essenziali per il successo di laboratorio ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di un crogiolo di nitruro di boro? Massimizzare purezza ed efficienza nella pirolisi laser

- Quali applicazioni avanzate di lavorazione dei materiali utilizzano i forni a crogiolo di grafite? Sblocca la precisione nella sintesi di nanomateriali e altro ancora

- Qual è la temperatura massima per un tubo al quarzo? Garantire processi ad alta temperatura sicuri e affidabili

- Quali sono le funzioni delle crogioli e delle polveri di incapsulamento in BN nella sinterizzazione della Si3N4? Guida esperta alla stabilità dei materiali

- Qual è la pressione massima raggiungibile dalla pompa a vuoto ad acqua circolante? Scopri i suoi limiti di vuoto

- Quali sono le specifiche di pressione massima di esercizio per le pompe del vuoto a circolazione d'acqua? Garantire un funzionamento sicuro ed evitare guasti

- Quali sono i requisiti di posizionamento per le termocoppie standard ad alta precisione? Accuratezza della calibrazione del sensore master