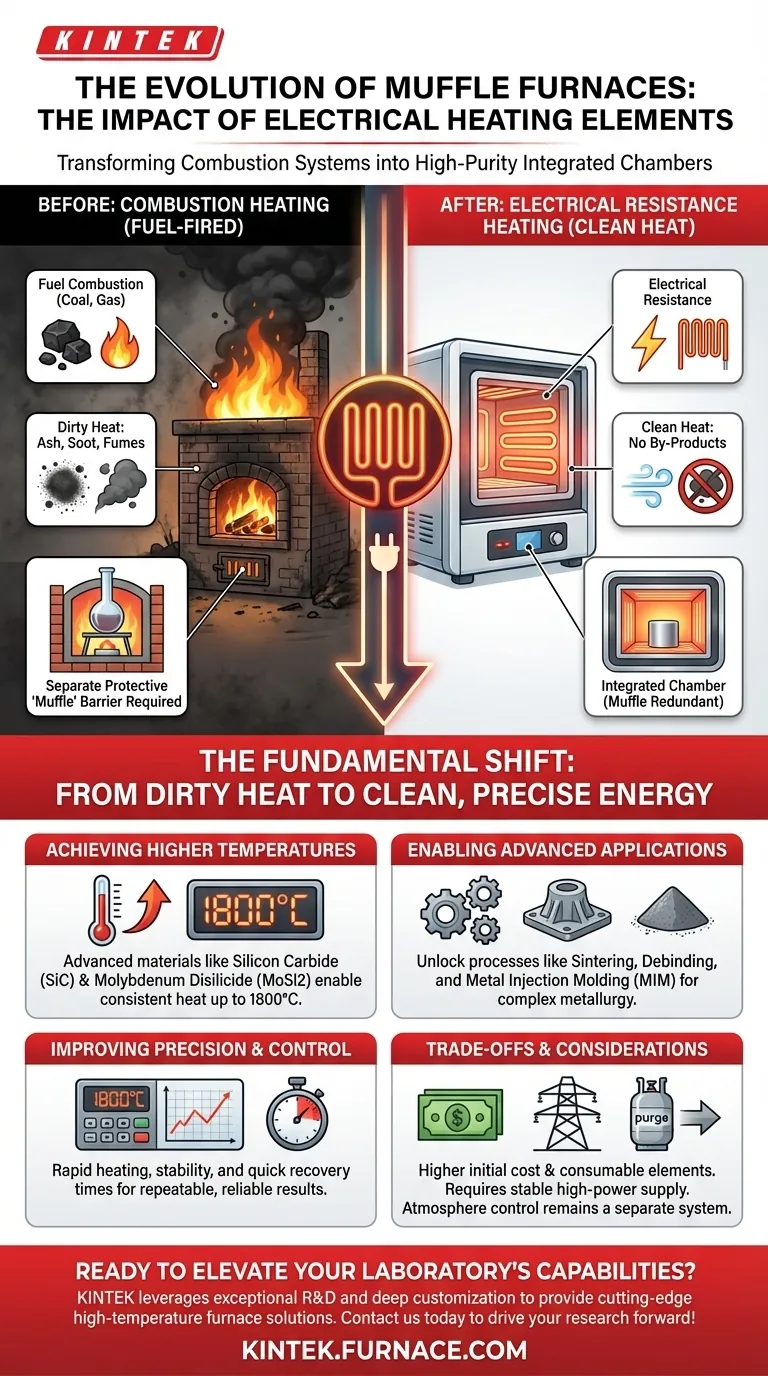

L'introduzione degli elementi riscaldanti elettrici è stata l'evoluzione più importante per i forni a muffola, trasformandoli da sistemi separati e composti da più parti nelle camere integrate e ad alta purezza che utilizziamo oggi. Sostituendo la combustione del combustibile con una resistenza elettrica pulita, questi elementi hanno eliminato i sottoprodotti come cenere, fuliggine e fumi. Questo cambiamento fondamentale ha reso ridondante la barriera protettiva della "muffola", aprendo la strada a prestazioni più elevate e a nuove applicazioni industriali.

Il passaggio al riscaldamento elettrico non è stato solo un cambiamento nella fonte di alimentazione; ha ridefinito la funzione principale del forno. Ha reso la fonte di calore intrinsecamente pulita, il che ha eliminato la necessità di una muffola protettiva separata e ha sbloccato le temperature più elevate e precise richieste dalla moderna scienza dei materiali.

Il cambiamento fondamentale: dalla combustione al calore pulito

Il forno a muffola originale era una soluzione a un problema: come riscaldare un materiale senza contaminarlo con i sottoprodotti di un fuoco. L'introduzione dell'elettricità ha rimosso il problema alla radice.

Lo scopo originale della muffola

Nei forni tradizionali, il calore era generato bruciando combustibile come carbone o gas. Questo processo creava fuliggine, cenere e fumi chimici che avrebbero contaminato o danneggiato il pezzo in lavorazione riscaldato.

La muffola era un contenitore sigillato separato (una storta) posto all'interno del forno più grande. Fungeva da barriera fisica, proteggendo il carico di lavoro dal calore "sporco" della combustione.

L'impatto degli elementi elettrici

Gli elementi riscaldanti elettrici funzionano secondo il principio del riscaldamento a resistenza. Quando la corrente scorre attraverso un materiale come un filo o un'asta ad alta temperatura, genera calore intenso senza alcuna combustione.

Questo processo è intrinsecamente pulito. Non ci sono fumi, né cenere, né fuliggine. L'energia viene erogata direttamente come radiazione termica o convezione.

Ridefinire la 'Muffola' e la 'Camera'

Poiché la fonte di calore era ora pulita, la necessità di una barriera protettiva separata è svanita. La stessa camera di riscaldamento isolata poteva ora fungere da ambiente pulito per il carico di lavoro.

Questo è il motivo per cui oggi, i termini 'forno a muffola' e 'forno a camera' sono funzionalmente intercambiabili. Il nome "muffola" persiste come termine ereditato, ma ora si riferisce all'intera camera di riscaldamento integrata.

Sbloccare nuove capacità con materiali avanzati

L'eliminazione della contaminazione è stata solo il primo passo. Gli elementi elettrici hanno anche permesso l'uso di materiali avanzati che hanno spinto i limiti di prestazione di ciò che i forni potevano raggiungere.

Raggiungere temperature più elevate e più precise

I moderni forni elettrici utilizzano elementi riscaldanti specializzati realizzati con materiali come il carburo di silicio o il disiliciuro di molibdeno.

Questi elementi avanzati possono raggiungere in modo sicuro e costante temperature di esercizio fino a 1.800°C (3.272°F). Questo è un livello di calore difficile da raggiungere e controllare con la combustione tradizionale del combustibile.

Consentire processi industriali sofisticati

La combinazione di un ambiente di riscaldamento puro e temperature ultra-elevate ha sbloccato nuove applicazioni, in particolare in metallurgia e produzione avanzata.

Queste capacità sono fondamentali per processi come la sinterizzazione (fusione di materiale in polvere), la debinding (rimozione di leganti da parti stampate) e la creazione di parti complesse tramite stampaggio a iniezione di metallo (MIM).

Migliorare l'efficienza e il controllo

Il calore elettrico fornisce un controllo molto più preciso rispetto alla regolazione di una fiamma. I forni moderni offrono riscaldamento rapido, stabilità della temperatura e tempi di recupero rapidi in armadi autonomi ed efficienti dal punto di vista energetico. Ciò porta a risultati più ripetibili e affidabili.

Comprendere i compromessi

Sebbene i forni riscaldati elettricamente rappresentino un importante balzo tecnologico, è importante riconoscere il contesto del loro utilizzo.

Costo iniziale e materiali di consumo

I forni elettrici ad alte prestazioni, specialmente quelli che utilizzano elementi avanzati in disiliciuro di molibdeno, possono avere un costo iniziale significativo rispetto ai design più semplici alimentati a combustibile. Gli elementi riscaldanti stessi sono anche materiali di consumo che alla fine richiederanno una costosa sostituzione.

Dipendenza dall'infrastruttura elettrica

Questi forni richiedono un'alimentazione elettrica stabile e spesso ad alta potenza. Nelle località dove l'elettricità è costosa o la rete è inaffidabile, un forno a gas potrebbe comunque essere un'alternativa più pratica per certe applicazioni.

Il controllo dell'atmosfera è una preoccupazione separata

Sebbene la fonte di calore sia pulita, l'aria all'interno della camera non è inerte. Per i processi che richiedono un'atmosfera specifica (ad esempio, azoto o argon per prevenire l'ossidazione), un forno elettrico necessita comunque di un sistema indipendente per spurgare l'aria e fornire il gas controllato.

Fare la scelta giusta per il tuo obiettivo

Comprendere l'evoluzione dalla combustione all'elettricità aiuta a chiarire quale tecnologia sia appropriata per un compito specifico.

- Se il tuo obiettivo principale è la purezza e la precisione del processo: un forno a muffola elettrico è la scelta definitiva, poiché elimina i contaminanti della combustione alla fonte.

- Se hai bisogno di raggiungere temperature molto elevate per materiali avanzati: un moderno forno elettrico con elementi specializzati in carburo di silicio o disiliciuro di molibdeno è essenziale.

- Se i tuoi principali vincoli sono il costo iniziale e la disponibilità di utenze: un forno tradizionale a combustibile può ancora essere valido, ma devi pianificare come gestire la contaminazione del pezzo.

In definitiva, sapere come il tuo forno genera calore è la chiave per padroneggiarne le capacità e ottenere risultati affidabili.

Tabella riassuntiva:

| Aspetto | Prima degli elementi elettrici | Dopo gli elementi elettrici |

|---|---|---|

| Fonte di calore | Combustione del combustibile (es. carbone, gas) | Riscaldamento a resistenza elettrica |

| Contaminazione | Alta (fuliggine, cenere, fumi) | Eliminata (calore pulito) |

| Intervallo di temperatura | Limitato, meno preciso | Fino a 1.800°C, altamente preciso |

| Applicazioni | Riscaldamento di base, limitato dalla contaminazione | Sinterizzazione, debinding, MIM, metallurgia avanzata |

| Efficienza e controllo | Inferiore, più difficile da regolare | Alta precisione, riscaldamento rapido, stabilità |

Pronto ad elevare le capacità del tuo laboratorio con soluzioni avanzate per forni ad alta temperatura? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori prodotti all'avanguardia come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni possono far progredire la tua ricerca e i tuoi processi industriali!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque