Ridurre il consumo energetico del forno a induzione si ottiene attraverso un approccio multifattoriale che combina disciplina operativa, manutenzione diligente e gestione strategica della tecnologia. I guadagni più significativi e immediati si ottengono ottimizzando le pratiche di carica, minimizzando il tempo in cui il coperchio del forno è aperto e assicurando che le materie prime siano pulite e asciutte.

Il principio fondamentale dell'efficienza energetica in un forno a induzione non riguarda una singola soluzione magica. Si tratta di eliminare sistematicamente piccole e cumulative perdite di energia lungo l'intero processo di fusione, dalla movimentazione delle materie prime alla colata finale.

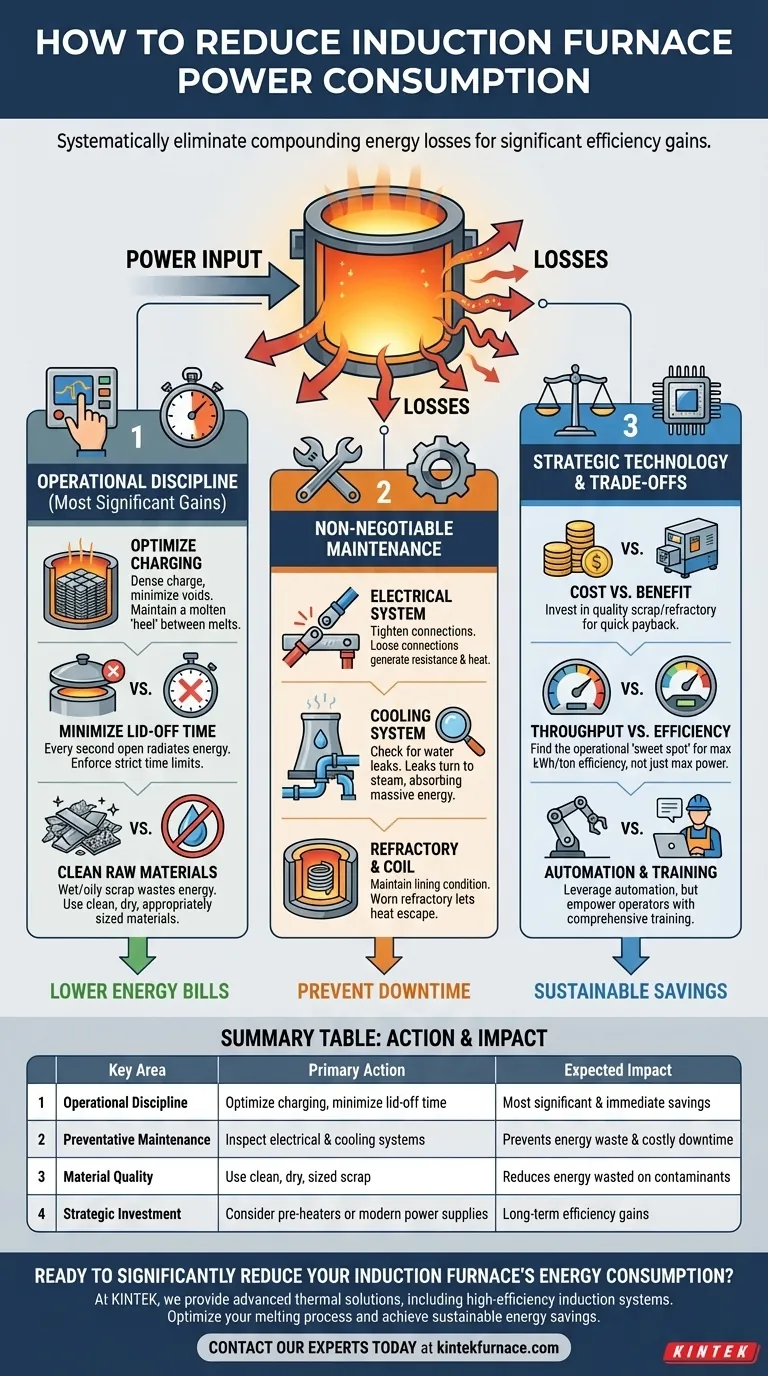

Pilastro Fondamentale: Disciplina Operativa

I maggiori e più accessibili risparmi energetici si trovano nel modo in cui si gestisce il forno quotidianamente. Questi cambiamenti spesso richiedono un investimento di capitale minimo ma hanno un impatto profondo sulla bolletta elettrica.

Padroneggia la Tua Pratica di Carica

Il modo in cui si carica il materiale, o carica, nel forno influenza direttamente il tempo di fusione e il consumo di energia. Una carica mal gestita spreca una quantità significativa di energia.

Una carica densa con vuoti minimi assicura il massimo accoppiamento tra la bobina di induzione e il metallo. Ciò consente il trasferimento di energia più efficiente.

Cerca sempre di mantenere un "tallone" di metallo fuso sul fondo del forno tra una fusione e l'altra. Avviare una nuova fusione con una carica solida su un fondo freddo è molto meno efficiente che caricare in un bagno fuso esistente.

Minimizza la Perdita di Calore a Tutti i Costi

Un coperchio del forno aperto è la tua maggiore fonte di perdita termica. Ogni secondo in cui il coperchio è aperto, stai irradiando preziosa energia e calore nell'atmosfera.

Applica procedure rigorose per mantenere il tempo di apertura del coperchio al minimo assoluto durante la carica, il campionamento e la scoriazione. Una differenza di pochi minuti per ciclo di fusione si traduce in un enorme spreco nel corso di un anno.

Il Costo Nascosto delle Materie Prime

La qualità del materiale di carica non è solo una preoccupazione metallurgica; è una preoccupazione energetica. Materiali puliti, asciutti e di dimensioni appropriate sono cruciali.

Rottami bagnati o oleosi richiedono energia extra per bruciare l'umidità e i contaminanti prima che il metallo possa iniziare a fondere. Questa energia sprecata non contribuisce alla tua produzione.

Potenzia i Tuoi Operatori

I tuoi operatori del forno sono la prima linea di difesa contro lo spreco di energia. Una formazione completa è essenziale per un funzionamento coerente ed efficiente.

Gli operatori dovrebbero capire non solo cosa fare, ma perché procedure specifiche – come mantenere una carica densa o minimizzare il tempo di apertura del coperchio – sono fondamentali per il risparmio energetico.

Il Ruolo Non Negoziabile della Manutenzione

Un forno ben mantenuto è un forno efficiente. La manutenzione differita porta inevitabilmente a un maggiore consumo energetico e aumenta il rischio di costosi tempi di inattività o guasti catastrofici.

Il Sistema Elettrico: La Tua Arteria di Potenza

L'intero sistema di alimentazione deve essere in condizioni ottimali. Questo include i condensatori, le sbarre e i cavi di alimentazione.

Ispeziona e stringi regolarmente tutte le connessioni elettriche. Una connessione allentata genera resistenza, che crea calore e spreca energia prima che raggiunga la bobina.

Il Sistema di Raffreddamento: L'Eroe Silenzioso

Il sistema di raffreddamento ad acqua è progettato per proteggere la bobina, non per raffreddare la fusione. Qualsiasi calore trasferito all'acqua di raffreddamento è energia sprecata.

Controlla diligentemente la presenza di perdite d'acqua all'interno del forno. Anche una piccola perdita può trasformarsi in vapore, che assorbe un'enorme quantità di energia dalla fusione e aumenta significativamente il consumo energetico.

Il Refrattario e la Bobina: Il Tuo Contenimento Principale

Le condizioni del rivestimento del forno (refrattario) e della malta attorno alla bobina sono critiche. Un refrattario usurato o sottile permette a più calore di fuoriuscire dalla fusione.

Questa perdita di calore non solo spreca energia, ma sottopone anche la bobina di induzione stessa a stress termico, riducendone la durata e aumentando il rischio di una pericolosa fuoriuscita di metallo.

Comprendere i Compromessi

Perseguire la massima efficienza energetica richiede di bilanciare priorità contrastanti. Comprendere questi compromessi è fondamentale per prendere decisioni operative e finanziarie solide.

Costo vs. Beneficio

Investire in rottami puliti di qualità superiore o in un nuovo rivestimento refrattario ha un costo iniziale. Tuttavia, questo investimento viene spesso ripagato rapidamente attraverso un ridotto consumo energetico per tonnellata e una migliore qualità della fusione.

Allo stesso modo, un robusto programma di manutenzione preventiva richiede manodopera e pezzi di ricambio, ma previene i costi ben maggiori associati a tempi di inattività non pianificati e a un funzionamento inefficiente.

Rendimento vs. Efficienza

Far funzionare un forno alla massima potenza produrrà metallo fuso più velocemente, aumentando il rendimento. Tuttavia, questo non è sempre il punto di funzionamento più efficiente dal punto di vista energetico.

Spesso esiste un "punto ottimale" operativo a un livello di potenza leggermente ridotto che massimizza l'efficienza energetica (kWh/ton). Trovare questo equilibrio richiede un attento monitoraggio e analisi del tuo forno specifico e del programma di produzione.

Automazione vs. Fattore Umano

I moderni sistemi di controllo possono automatizzare molti aspetti del ciclo di fusione per la massima efficienza. Tuttavia, anche il sistema più avanzato è valido solo quanto gli operatori che lo gestiscono e il team di manutenzione che lo supporta. La tecnologia è uno strumento, non un sostituto per un team ben addestrato e motivato.

Il Tuo Percorso verso un Minore Consumo Energetico

La strategia giusta dipende dai tuoi obiettivi e risorse immediate. Usa questi punti per guidare il tuo piano d'azione.

- Se il tuo obiettivo principale sono risparmi immediati e a basso costo: Concentrati interamente sulla disciplina operativa, in particolare sull'applicazione di tempi minimi di apertura del coperchio e sull'ottimizzazione delle tecniche di carica.

- Se stai pianificando la tua prossima fermata per manutenzione: Dai priorità a un'ispezione approfondita delle connessioni elettriche per la tenuta e del sistema di raffreddamento per eventuali segni di perdite.

- Se stai considerando un investimento di capitale: Analizza il ritorno sull'investimento per un sistema di preriscaldamento dei rottami o un aggiornamento a un alimentatore moderno ad alta efficienza.

In definitiva, raggiungere una riduzione energetica sostenuta è il risultato di rendere l'efficienza una parte fondamentale della tua cultura operativa.

Tabella Riepilogativa:

| Area Chiave | Azione Primaria | Impatto Atteso |

|---|---|---|

| Disciplina Operativa | Ottimizzare la pratica di carica; minimizzare il tempo di apertura del coperchio | Risparmi più significativi e immediati |

| Manutenzione Preventiva | Ispezionare le connessioni elettriche e il sistema di raffreddamento | Previene lo spreco di energia e i costosi tempi di inattività |

| Qualità del Materiale | Utilizzare rottami puliti, asciutti e di dimensioni appropriate | Riduce l'energia sprecata per i contaminanti |

| Investimento Strategico | Considerare preriscaldatori di rottami o alimentatori moderni | Guadagni di efficienza a lungo termine |

Pronto a ridurre significativamente il consumo energetico e i costi operativi del tuo forno a induzione?

In KINTEK, comprendiamo che l'efficienza energetica è fondamentale per il tuo profitto. Sfruttando la nostra eccezionale R&D e la produzione interna, forniamo a fonderie e produttori di metalli soluzioni termiche avanzate, inclusi sistemi a induzione ad alta efficienza e attrezzature complementari.

La nostra esperienza può aiutarti a:

- Ottimizzare l'intero processo di fusione per la massima efficienza energetica (kWh/ton).

- Implementare robusti programmi di manutenzione per prevenire perdite di energia.

- Esplorare soluzioni personalizzate, dai preriscaldatori agli alimentatori moderni, adattate alle tue esigenze operative uniche.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a ottenere risparmi energetici sostenibili e migliorare la tua redditività.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori