In sintesi, gli elementi riscaldanti sono supportati fisicamente dalle pareti laterali del forno, sospesi dal tetto o appoggiati sul pavimento del forno. Ciò si ottiene utilizzando componenti specializzati come ganci in ceramica, sospensioni in lega ad alta temperatura o incorporando gli elementi in piastrelle refrattarie preformate progettate per tenerli saldamente in posizione.

Il metodo utilizzato per supportare un elemento riscaldante non serve solo a tenerlo fermo. È una scelta progettuale critica che influisce direttamente sull'uniformità della temperatura, sull'efficienza energetica e sulla vita operativa sia dell'elemento che del forno stesso.

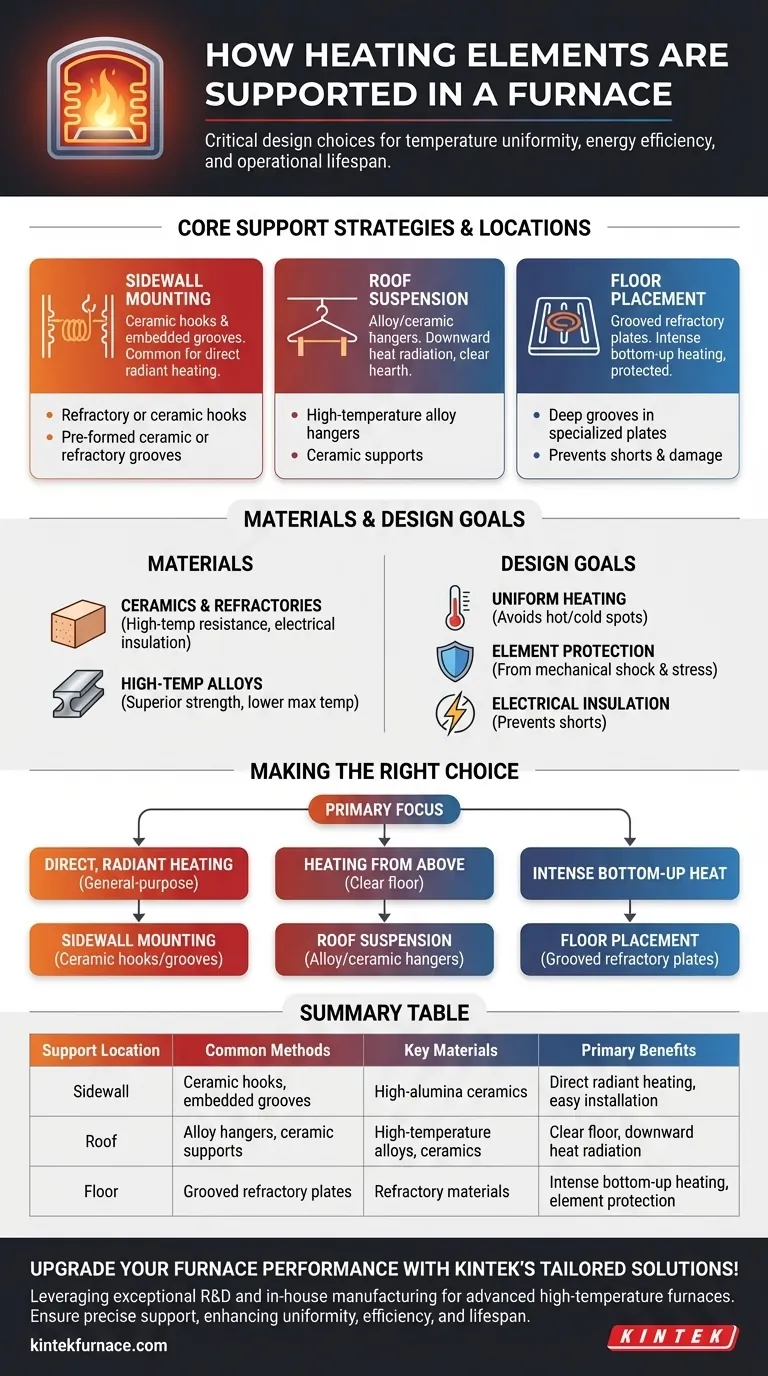

Strategie e Posizioni di Supporto Fondamentali

Il posizionamento di un elemento riscaldante è determinato dalla progettazione del forno e dalla sua applicazione prevista. L'obiettivo è sempre quello di posizionare l'elemento per un trasferimento di calore ottimale al carico, proteggendolo al contempo da danni.

Montaggio a Parete Laterale

Questa è una delle configurazioni più comuni. Gli elementi sono montati verticalmente o orizzontalmente lungo le pareti interne del forno.

I supporti includono spesso ganci refrattari o in ceramica che tengono in posizione gli elementi a filo avvolto. In alternativa, gli elementi possono essere alloggiati all'interno di scanalature preformate in ceramica o refrattarie integrate direttamente nella parete del forno. Ciò protegge l'elemento da danni meccanici e garantisce una spaziatura costante.

Sospensione dal Tetto

In alcuni progetti di forni, in particolare quelli che richiedono un focolare libero o un riscaldamento dall'alto, gli elementi sono appesi al tetto del forno.

Ciò si ottiene utilizzando sospensioni in lega ad alta temperatura o supporti in ceramica in grado di resistere alla temperatura massima del forno senza degradarsi. La sospensione degli elementi consente un'eccellente irradiazione del calore verso il basso sul carico.

Posizionamento sul Pavimento

Per le applicazioni che richiedono un intenso riscaldamento dal basso verso l'alto, gli elementi possono essere appoggiati sul pavimento del forno.

Per evitare cortocircuiti e proteggere gli elementi da danni causati dal carico o dai detriti, essi sono quasi sempre posizionati all'interno di scanalature profonde in piastre refrattarie specializzate. Questo fissa l'elemento consentendo al calore di irradiarsi efficientemente verso l'alto.

I Materiali che lo Rendono Possibile

I materiali utilizzati per supportare gli elementi riscaldanti devono essere in grado di resistere a condizioni estreme senza guastarsi. La scelta dipende dalla temperatura operativa massima e dall'ambiente chimico all'interno del forno.

Ceramiche e Refrattari

Le ceramiche ad alto contenuto di allumina e altri materiali refrattari sono la scelta più comune per i supporti degli elementi. Offrono una resistenza a temperature estremamente elevate e sono eccellenti isolanti elettrici. Vengono utilizzati per creare ganci, sospensioni, tubi e piastrelle sagomate che sostengono elementi come fili resistivi o barre di carburo di silicio.

Leghe ad Alta Temperatura

Nei forni che operano a temperature più basse, i supporti possono essere realizzati con leghe metalliche ad alta temperatura. Questi materiali offrono una resistenza meccanica e una duttilità superiori rispetto alle ceramiche, ma hanno una temperatura di servizio massima inferiore.

Comprendere i Compromessi e gli Obiettivi di Progettazione

Un sistema di supporto non è passivo; è una parte attiva delle prestazioni del forno. Una scelta sbagliata può portare a un guasto prematuro dell'elemento e a risultati incoerenti.

L'Obiettivo: Riscaldamento Uniforme

La distribuzione degli elementi — che siano sulle pareti, sul tetto o sul pavimento — è progettata per creare una zona di temperatura uniforme. Un sistema di supporto mal progettato può causare l'afflosciamento o lo spostamento degli elementi, creando punti caldi e freddi all'interno della camera e compromettendo i risultati del processo.

L'Obiettivo: Protezione dell'Elemento

Molti elementi riscaldanti, come quelli realizzati in carburo di silicio o disilicuro di molibdeno, sono fragili. Il sistema di supporto deve proteggerli da urti meccanici e stress. Deve anche consentire all'elemento di espandersi e contrarsi termicamente durante i cicli di riscaldamento e raffreddamento per prevenire crepe.

L'Obiettivo: Isolamento Elettrico

La funzione di sicurezza principale del sistema di supporto è impedire che l'elemento riscaldante tocchi il guscio del forno o qualsiasi materiale conduttivo, il che causerebbe un cortocircuito elettrico. Ecco perché i materiali ceramici e refrattari, che sono eccellenti isolanti elettrici ad alte temperature, sono essenziali.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di supporto ottimale è direttamente collegata allo scopo del forno e al tipo di elemento riscaldante utilizzato.

- Se la tua priorità principale è il riscaldamento radiante diretto in un forno per uso generale: Il montaggio a parete laterale utilizzando ganci in ceramica o scanalature incorporate è il metodo più comune ed efficace.

- Se la tua priorità principale è il riscaldamento dall'alto o mantenere il pavimento libero: La sospensione dal tetto utilizzando robusti ganci in ceramica o lega è la soluzione ideale.

- Se la tua priorità principale è il calore intenso dal basso verso l'alto: Gli elementi sul pavimento alloggiati all'interno di piastre refrattarie scanalate protettive offrono durata e potente riscaldamento.

In definitiva, la selezione del metodo di supporto corretto è una decisione ingegneristica critica che garantisce prestazioni affidabili del forno e protegge il tuo investimento negli elementi riscaldanti.

Tabella Riassuntiva:

| Posizione del Supporto | Metodi Comuni | Materiali Chiave | Vantaggi Principali |

|---|---|---|---|

| Parete Laterale | Ganci in ceramica, scanalature incorporate | Ceramiche ad alto contenuto di allumina | Riscaldamento radiante diretto, facile installazione |

| Tetto | Sospensioni in lega, supporti in ceramica | Leghe ad alta temperatura, ceramiche | Pavimento libero, irradiazione del calore verso il basso |

| Pavimento | Piastre refrattarie scanalate | Materiali refrattari | Riscaldamento intenso dal basso verso l'alto, protezione dell'elemento |

Migliora le prestazioni del tuo forno con le soluzioni personalizzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni ad alta temperatura avanzati come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un supporto preciso per i tuoi elementi riscaldanti, migliorando l'uniformità della temperatura, l'efficienza e la durata. Contattaci oggi per discutere come possiamo soddisfare le tue esigenze sperimentali uniche!

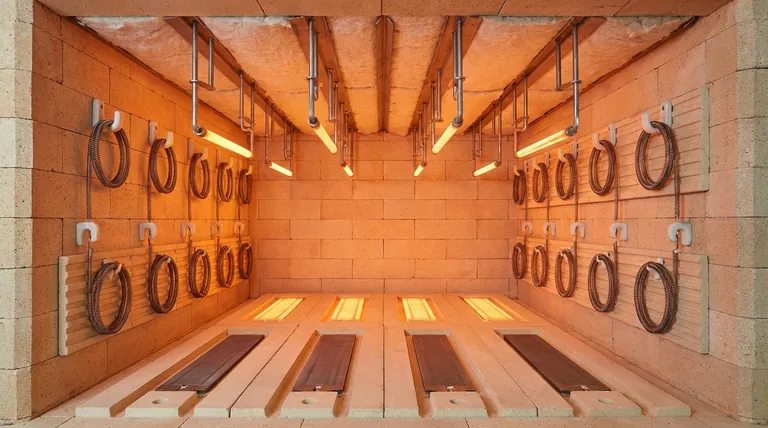

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO