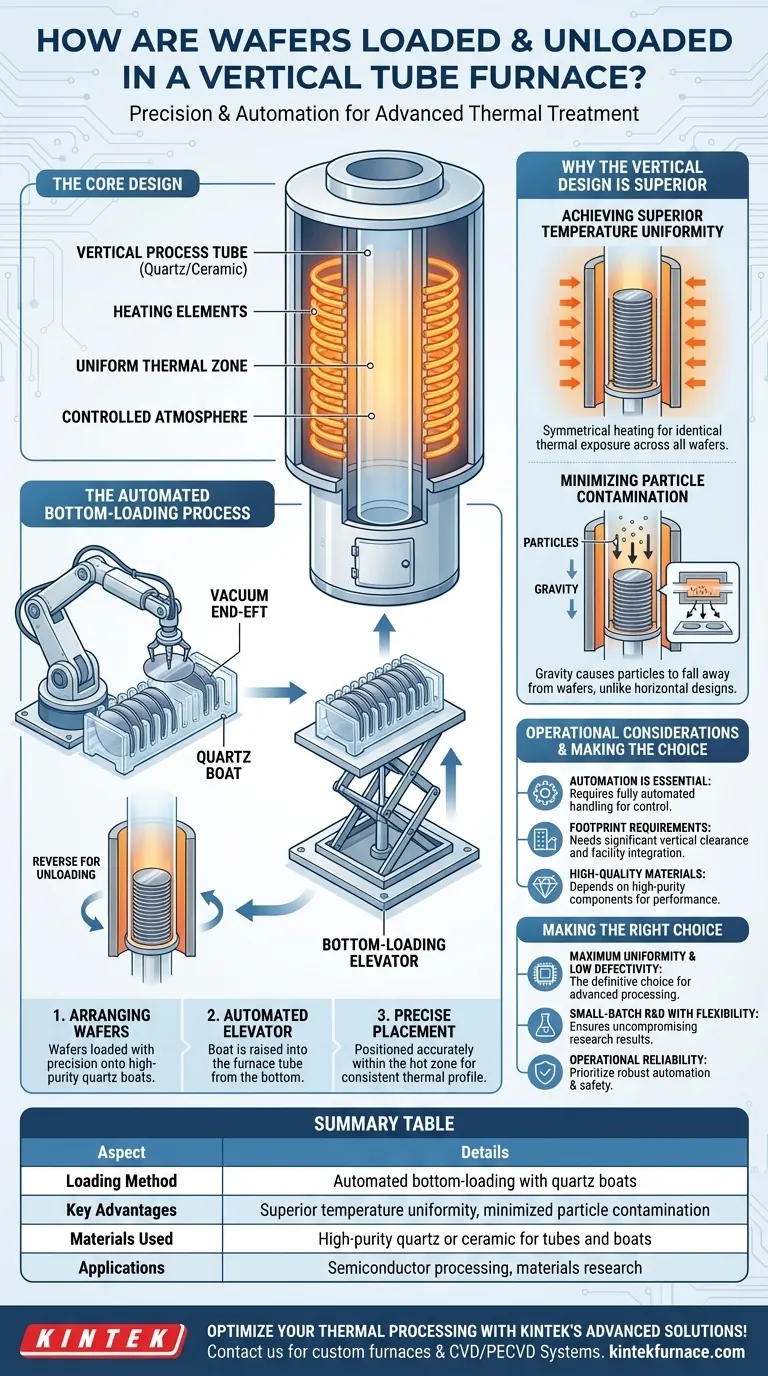

In un forno a tubo verticale, i wafer di silicio sono prima disposti su supporti speciali in quarzo, noti come "barche" (boats). Queste barche vengono quindi caricate e scaricate meccanicamente come unità completa dal fondo del tubo di processo orientato verticalmente, consentendo un processo di trattamento termico altamente controllato e automatizzato.

Il meccanismo di carico dal basso di un forno verticale non è una semplice comodità; è una scelta ingegneristica deliberata guidata dalla necessità di una superiore uniformità della temperatura e dalla minimizzazione della contaminazione da particelle, fattori critici per una produzione ad alto rendimento.

La Progettazione Principale di un Forno Verticale

Per comprendere il processo di carico, dobbiamo prima capire l'architettura fondamentale del forno. È progettato da zero per la precisione e la coerenza.

Il Tubo di Processo Verticale

Il cuore del forno è un tubo orientato verticalmente, tipicamente realizzato con materiali di elevata purezza come quarzo o ceramica. Questo tubo contiene l'atmosfera controllata in cui i wafer verranno riscaldati.

Elementi Riscaldanti Circostanti

Il tubo di processo è rivestito da elementi riscaldanti resistivi. Questi elementi generano calore radiante, che viene distribuito uniformemente lungo la lunghezza del tubo per creare una zona termica stabile e uniforme.

L'Atmosfera Controllata

L'intero processo avviene in un ambiente sigillato. Ciò consente un controllo preciso sulla composizione del gas, sulla pressione e sul flusso, prevenendo ossidazione o altre reazioni chimiche indesiderate durante il trattamento termico.

Il Processo di Caricamento e Scaricamento Spiegato

Il movimento dei wafer dentro e fuori da questo ambiente è una procedura automatizzata, attentamente coreografata.

Passaggio 1: Disposizione dei Wafer sulle Barche in Quarzo

I wafer sono posizionati con precisione robotica negli alloggiamenti di una barca in quarzo. Il quarzo è utilizzato per la sua eccezionale stabilità termica e elevata purezza, garantendo che non diventi fonte di contaminazione a temperature estreme.

Passaggio 2: L'Elevatore Automatico di Caricamento dal Basso

L'intera barca è posizionata su un meccanismo di sollevamento situato direttamente sotto il tubo del forno. Il fondo del tubo è sigillato con uno sportello che si apre per consentire all'elevatore di sollevare la barca all'interno del forno.

Passaggio 3: Posizionamento Preciso nella Zona Calda

Il sistema automatizzato solleva la barca al centro della zona termica pre-riscaldata. Questo movimento lento e controllato previene lo shock termico per i wafer e assicura che l'intero lotto sia posizionato in modo identico per ogni ciclo, garantendo la ripetibilità del processo. Lo scaricamento è l'inverso di questo processo.

Perché Questo Design Verticale è Superiore

L'architettura verticale con caricamento dal basso risolve direttamente le sfide critiche riscontrate nei vecchi design di forni orizzontali.

Ottenere una Superiore Uniformità della Temperatura

Impilando i wafer verticalmente all'interno di una colonna di riscaldamento simmetrica, ogni wafer nella barca è esposto a un profilo termico quasi identico. Questo elimina i gradienti di temperatura spesso riscontrati nei tubi orizzontali, dove i wafer anteriori, posteriori o inferiori possono subire condizioni diverse.

Minimizzare la Contaminazione da Particelle

Questo è un vantaggio critico. In un forno orizzontale, le particelle che si staccano dalla parte superiore del tubo di processo possono cadere direttamente sui wafer sottostanti. In un forno verticale, la gravità gioca a tuo favore; qualsiasi potenziale particella ha molte più probabilità di cadere dritta, oltre i wafer, e fuori dalla zona di processo critica.

Garantire Stabilità e Controllo del Processo

Il sistema di sollevamento automatizzato fornisce un movimento eccezionalmente fluido e ripetibile. Questo, combinato con un'interfaccia di controllo moderna, semplifica il funzionamento e riduce la possibilità di errore umano, migliorando sia l'efficienza che la sicurezza.

Comprendere le Considerazioni Operative

Sebbene superiore, il design del forno verticale presenta le proprie caratteristiche che devono essere gestite.

L'Automazione Non è Opzionale

La precisione richiesta per il caricamento e la progettazione del sistema necessitano di un meccanismo di manipolazione completamente automatizzato. Ciò aumenta la complessità del sistema ma è fondamentale per ottenere i benefici del controllo del processo.

Impronta e Requisiti della Struttura

I forni verticali sono alti e richiedono un notevole spazio libero verticale. Sono apparecchiature consistenti che devono essere integrate nell'infrastruttura di una struttura, richiedendo spesso il posizionamento in un'area di camera bianca.

Importanza dei Materiali di Alta Qualità

Le prestazioni dell'intero sistema dipendono dalla qualità dei suoi componenti. Il tubo di processo e le barche per wafer devono essere realizzati con materiali della massima purezza per evitare che si degradino e introducano difetti ad alte temperature.

Fare la Scelta Giusta per il Tuo Processo

Il meccanismo di caricamento è un indicatore chiave dell'applicazione prevista e del livello di prestazione del forno.

- Se la tua priorità principale è la massima uniformità del processo e bassa difettosità: Il forno verticale con caricamento automatico dal basso è la scelta definitiva per la lavorazione avanzata di semiconduttori e materiali.

- Se la tua priorità principale è la R&S su piccoli lotti con un budget flessibile: Un forno verticale offre comunque i migliori risultati, garantendo che la tua ricerca non sia compromessa dai limiti dell'attrezzatura.

- Se la tua priorità principale è l'affidabilità operativa: Dai priorità a un sistema di un produttore affidabile con una piattaforma di automazione robusta e comprovata e interblocchi di sicurezza completi.

In definitiva, il metodo di caricamento del forno verticale è un riflesso diretto del suo scopo principale: ottenere una precisione e una qualità senza compromessi nei trattamenti termici ad alto rischio.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Metodo di Caricamento | Caricamento automatico dal basso con barche in quarzo |

| Vantaggi Chiave | Uniformità della temperatura superiore, minima contaminazione da particelle |

| Materiali Utilizzati | Quarzo o ceramica di elevata purezza per tubi e barche |

| Applicazioni | Lavorazione di semiconduttori, ricerca sui materiali |

Ottimizza il tuo trattamento termico con le soluzioni per forni avanzati di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi per forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e resa. Contattaci oggi per discutere come possiamo supportare le tue applicazioni ad alto rischio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali