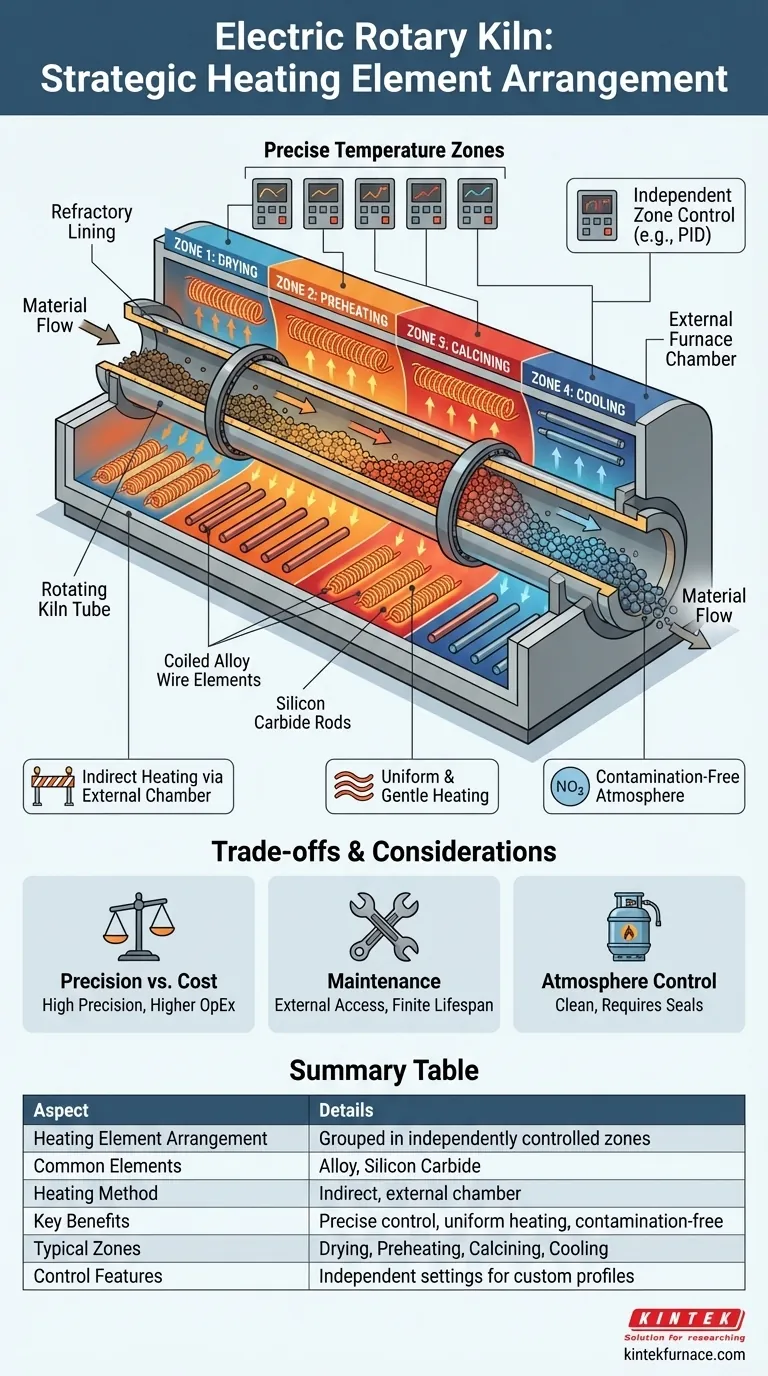

In un forno rotativo elettrico, gli elementi riscaldanti non sono posizionati casualmente. Sono strategicamente disposti in gruppi distinti e controllabili indipendentemente lungo la lunghezza del forno per creare zone di temperatura precise. Ad esempio, una configurazione comune utilizza elementi riscaldanti in lega raggruppati in quattro zone e file di barre di carburo di silicio posizionate sul fondo della camera del forno.

La disposizione degli elementi riscaldanti è la caratteristica progettuale fondamentale che consente il funzionamento di un forno rotativo elettrico. Trasforma il forno da un semplice tubo riscaldato a uno strumento sofisticato per eseguire un profilo termico preciso, riscaldando il materiale gradualmente e in modo controllabile mentre viaggia dall'ingresso all'uscita.

Il principio del riscaldamento a zone

Lo scopo fondamentale di disporre gli elementi riscaldanti in gruppi è quello di dividere il forno in zone funzionali. Ciò consente un controllo preciso del gradiente di temperatura che il materiale sperimenta mentre si muove attraverso il forno.

Creare un profilo termico

Ogni gruppo di elementi riscaldanti corrisponde a una fase specifica del processo, come essiccazione, preriscaldamento, calcinazione o raffreddamento. Man mano che il materiale avanza lungo il tubo inclinato e rotante, entra in zone successivamente più calde.

Questa progressione metodica assicura che il materiale venga riscaldato e raffreddato alla velocità esatta richiesta per la reazione chimica o il cambiamento fisico desiderato.

Il ruolo del controllo indipendente

La temperatura di ogni zona è impostata e controllata separatamente. Questo è il vantaggio principale di un forno elettrico.

Un operatore può programmare un "profilo termico" o una ricetta precisa, assicurando che il materiale nella zona di preriscaldamento si trovi a una temperatura mentre il materiale nella zona di calcinazione si trova a una temperatura più alta, completamente diversa. Questo livello di controllo è fondamentale per materiali sensibili o di elevata purezza.

Posizionamento fisico degli elementi

Gli elementi riscaldanti, come le barre di carburo di silicio o il filo di lega avvolto, sono tipicamente alloggiati in una camera del forno esterna e fissa che circonda il cilindro del forno rotante.

Sono spesso disposti in file lungo il fondo o i lati di questa camera esterna. Questa configurazione fornisce un riscaldamento indiretto, riscaldando il rivestimento del forno, che a sua volta irradia calore al materiale che vi si agita all'interno.

Perché il riscaldamento indiretto è fondamentale

I forni rotativi elettrici utilizzano quasi sempre un metodo di riscaldamento indiretto. Questa scelta progettuale ha implicazioni significative per la lavorazione dei materiali.

Come viene trasferito il calore

Gli elementi elettrici riscaldano l'atmosfera e le superfici refrattarie all'interno della camera del forno esterna. Questa energia viene trasferita al rivestimento del forno rotante, che diventa la fonte di calore primaria per il materiale all'interno.

Ciò impedisce qualsiasi contatto diretto tra gli elementi riscaldanti e il materiale del processo, il che è fondamentale per prevenire la contaminazione. Fornisce inoltre un riscaldamento più uniforme e delicato rispetto a una fiamma diretta.

L'importanza dei rivestimenti refrattari

Il tubo del forno rotante è rivestito con un materiale refrattario (isolante). Questo rivestimento ha due scopi: protegge il guscio esterno in acciaio dalle temperature interne estreme e aiuta a mantenere e stabilizzare la temperatura del letto di materiale.

Comprendere i compromessi

Sebbene la progettazione elettrica a zone offra un controllo superiore, comporta considerazioni specifiche che differiscono dai forni tradizionali a combustione diretta.

Precisione rispetto al costo operativo

Il riscaldamento elettrico offre una precisione e una ripetibilità della temperatura senza pari. Tuttavia, il costo operativo dell'elettricità può essere significativamente superiore a quello del gas naturale, rendendolo un fattore critico per la lavorazione di materiali sfusi su larga scala.

Manutenzione e durata degli elementi

Gli elementi riscaldanti sono componenti di consumo con una durata limitata. La loro posizione in una camera del forno esterna ne facilita l'ispezione e la sostituzione rispetto agli elementi interni, ma rimane un'attività di manutenzione ricorrente.

Controllo dell'atmosfera

Poiché non vi è gas di combustione, un forno elettrico offre un ambiente di processo pulito. Ciò facilita il controllo dell'atmosfera interna, consentendo ambienti di gas inerti (azoto, argon) o reattivi, ma richiede guarnizioni robuste all'ingresso e all'uscita per prevenire perdite d'aria.

Fare la scelta giusta per il tuo obiettivo

La disposizione strategica degli elementi riscaldanti supporta direttamente risultati di processo specifici. Comprendere questo ti permette di selezionare la tecnologia giusta per la tua applicazione.

- Se la tua priorità principale è la purezza del materiale: Il riscaldamento indiretto e a zone di un forno elettrico è ideale, poiché elimina la contaminazione da sottoprodotti della combustione.

- Se la tua priorità principale è un profilo termico complesso: Il controllo indipendente multi-zona è un vantaggio imprescindibile per eseguire rampe precise di riscaldamento, mantenimento e raffreddamento.

- Se la tua priorità principale è la ripetibilità del processo: La natura programmabile e automatizzata delle zone di riscaldamento elettrico assicura che ogni lotto venga lavorato in condizioni identiche.

In definitiva, la disposizione deliberata degli elementi riscaldanti è ciò che consente al forno rotativo elettrico di offrire un controllo di processo senza pari.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Disposizione degli elementi riscaldanti | Raggruppati in zone distinte e controllabili indipendentemente lungo la lunghezza del forno |

| Elementi comuni utilizzati | Elementi riscaldanti in lega, barre di carburo di silicio |

| Metodo di riscaldamento | Riscaldamento indiretto tramite camera del forno esterna |

| Vantaggi principali | Controllo preciso della temperatura, riscaldamento uniforme, processo privo di contaminazioni |

| Zone tipiche | Essiccazione, preriscaldamento, calcinazione, raffreddamento |

| Caratteristiche di controllo | Impostazioni di temperatura della zona indipendenti per profili termici personalizzati |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni su misura ad alta temperatura? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire forni rotativi elettrici avanzati e altri sistemi di forni come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo esattamente le vostre esigenze sperimentali uniche per una lavorazione dei materiali superiore. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Qual è il range di temperatura per i processi di trattamento termico nei forni rotanti indiretti riscaldati elettricamente? Ideale per un calore preciso fino a 800°C

- Cosa garantisce una rotazione fluida nei forni rotativi riscaldati indirettamente? Scopri la chiave per l'affidabilità a lungo termine

- Come funziona meccanicamente un forno rotante? Padroneggia la lavorazione dei materiali con l'ingegneria di precisione

- Quali sono le caratteristiche principali del guscio del forno nei forni rotanti a riscaldamento indiretto? Scopri un Design Robusto per un Trasferimento di Calore Efficiente

- In che modo i forni rotanti elettrici sono più ecologici? Raggiungere emissioni zero in loco

- Qual è la temperatura massima per un forno rotante? Come scegliere la temperatura giusta per il tuo processo

- Quali tipi di materie prime possono essere trattate dai forni rotativi a riscaldamento indiretto? Ideali per materiali sensibili che necessitano di purezza

- Come si confrontano i tempi di cottura tra forni a gas ed elettrici? Scopri quale forno si adatta alla tua arte ceramica