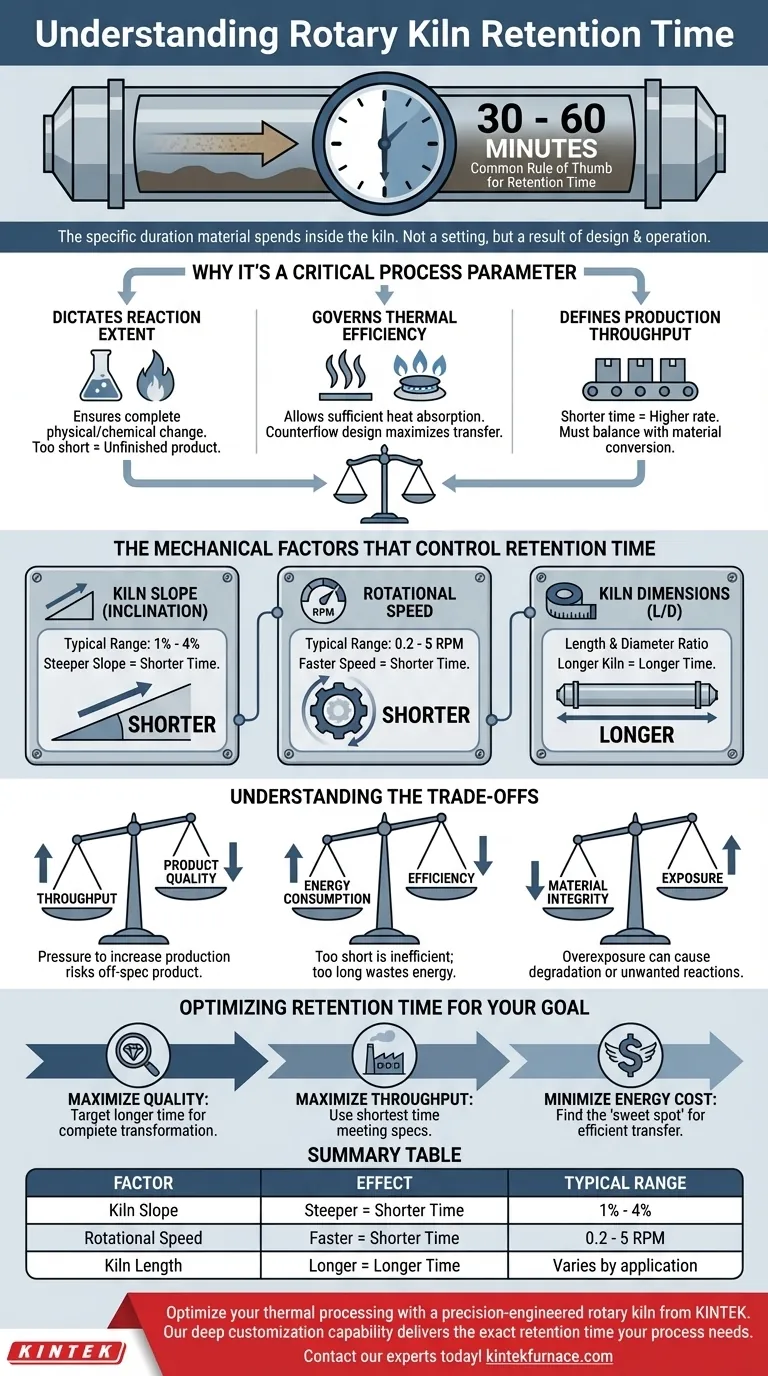

In un forno rotante, il tempo di ritenzione è la durata specifica che un materiale trascorre all'interno del forno durante la lavorazione. Sebbene non esista un unico valore universale, una regola generale per molte applicazioni industriali è un tempo di ritenzione di 30-60 minuti. Questa durata non è arbitraria; è un parametro critico attentamente determinato dai requisiti termici e chimici necessari per trasformare la materia prima in un prodotto finito.

Il tempo di ritenzione non è un'impostazione indipendente, ma una conseguenza diretta del design meccanico e dei parametri operativi del forno. Comprendere i fattori che lo controllano è essenziale per ottimizzare sia la qualità del prodotto che l'efficienza operativa.

Perché il tempo di ritenzione è un parametro di processo critico

Il tempo di ritenzione, chiamato anche tempo di permanenza, è una delle variabili più importanti nel funzionamento del forno. Influisce direttamente sulle caratteristiche finali del prodotto, sul consumo energetico e sulla produttività complessiva dell'impianto.

Determina l'entità della reazione

Lo scopo primario di un forno è indurre un cambiamento fisico o chimico attraverso il riscaldamento. Questa trasformazione richiede l'esposizione del materiale a una temperatura specifica per un certo periodo di tempo.

Se il tempo di ritenzione è troppo breve, il materiale potrebbe uscire dal forno prima che la reazione sia completa, con conseguente prodotto di bassa qualità o non finito.

Governa l'efficienza termica

Il trasferimento di calore dal flusso di gas (generato dal bruciatore) al materiale solido non è istantaneo. Un tempo di ritenzione sufficiente assicura che il materiale abbia un'esposizione sufficiente per assorbire l'energia termica necessaria.

Questo viene spesso ottimizzato con un design a controcorrente, dove i gas caldi fluiscono in direzione opposta al materiale, massimizzando la differenza di temperatura e migliorando l'efficienza del trasferimento di calore durante l'intero percorso del materiale.

Definisce la produttività

Il tempo di ritenzione è inversamente proporzionale alla velocità di produzione del forno. Un tempo di ritenzione più breve significa che il materiale si muove attraverso il sistema più velocemente, aumentando la quantità di prodotto che può essere lavorata per ora.

Questo crea un conflitto fondamentale tra la massimizzazione della produttività e la garanzia di una completa conversione del materiale, che deve essere attentamente bilanciato.

I fattori meccanici che controllano il tempo di ritenzione

Non è possibile "impostare" direttamente il tempo di ritenzione. Invece, è il risultato di diversi fattori meccanici e operativi chiave.

Pendenza del forno (inclinazione)

I forni rotanti sono installati con una leggera inclinazione verso il basso, tipicamente tra l'1% e il 4%. Questa inclinazione è la forza primaria che fa avanzare il materiale dall'estremità di alimentazione all'estremità di scarico.

Una pendenza più ripida si traduce in un movimento più rapido del materiale e quindi in un tempo di ritenzione più breve.

Velocità di rotazione

Il guscio del forno ruota lentamente sul suo asse, generalmente tra 0,2 e 5 giri al minuto (rpm). Questa rotazione fa cadere il materiale, esponendo nuove superfici ai gas caldi e aiutandolo a scendere lungo la pendenza.

Una velocità di rotazione più elevata aumenta la velocità di avanzamento del materiale, portando a un tempo di ritenzione più breve.

Dimensioni del forno (lunghezza e diametro)

Le dimensioni fisiche del guscio del forno stabiliscono il percorso totale di viaggio per il materiale. A parità di tutti gli altri fattori, un forno più lungo si tradurrà naturalmente in un tempo di ritenzione più lungo.

Il rapporto tra la lunghezza e il diametro del forno (L/D) è un parametro di progettazione fondamentale che gli ingegneri utilizzano per raggiungere un tempo di ritenzione target per un processo specifico.

Comprendere i compromessi

Ottimizzare il tempo di ritenzione non significa massimizzarlo; si tratta di trovare l'equilibrio ideale per un obiettivo operativo specifico. Apportare una modifica per migliorare una metrica spesso va a scapito di un'altra.

Produttività vs. Qualità del prodotto

Questo è il compromesso più comune. Gli operatori sono spesso sotto pressione per aumentare la produzione (tempo di ritenzione più breve), ma ciò può comportare il rischio di reazioni incomplete e prodotti fuori specifica. Al contrario, garantire alta qualità con un lungo tempo di ritenzione può sacrificare una preziosa produttività.

Consumo energetico vs. Efficienza

Un tempo di ritenzione molto breve può essere inefficiente, poiché il combustibile incombusto e il calore possono uscire dal forno prima di essere completamente trasferiti al materiale. Tuttavia, un tempo di ritenzione eccessivamente lungo può anche sprecare energia riscaldando la struttura del forno e il prodotto più a lungo del necessario.

Integrità del materiale vs. Esposizione

Per alcuni materiali sensibili, troppo tempo ad alte temperature può essere dannoso. Può portare a reazioni secondarie indesiderate, fusione o degradazione fisica del prodotto. In questi casi, il tempo di ritenzione deve essere rigorosamente limitato.

Ottimizzare il tempo di ritenzione per il tuo obiettivo

Il tempo di ritenzione "corretto" dipende interamente dal tuo obiettivo primario. È una leva chiave da utilizzare quando si regola le prestazioni del forno.

- Se il tuo obiettivo principale è massimizzare la qualità del prodotto: punta a un tempo di ritenzione più lungo per garantire che tutte le trasformazioni chimiche e fisiche siano completamente completate.

- Se il tuo obiettivo principale è massimizzare la produttività: opera con il tempo di ritenzione più breve possibile che soddisfi comunque costantemente le specifiche minime di qualità del prodotto.

- Se il tuo obiettivo principale è minimizzare il costo energetico: trova il punto ottimale di funzionamento in cui il tempo di ritenzione è appena sufficiente per un efficiente trasferimento di calore ma non più lungo, evitando inutili sprechi di energia.

In definitiva, controllare il tempo di ritenzione significa padroneggiare l'interazione tra il design meccanico del forno e i requisiti di trasformazione del materiale.

Tabella riassuntiva:

| Fattore | Effetto sul tempo di ritenzione | Intervallo tipico |

|---|---|---|

| Pendenza del forno | Pendenza più ripida = Tempo più breve | Inclinazione 1% - 4% |

| Velocità di rotazione | Velocità più elevata = Tempo più breve | 0,2 - 5 RPM |

| Lunghezza del forno | Forno più lungo = Tempo più lungo | Varia a seconda dell'applicazione |

Ottimizza la tua lavorazione termica con un forno rotante di precisione ingegnerizzato da KINTEK.

Raggiungere il perfetto equilibrio tra qualità del prodotto, produttività ed efficienza energetica richiede un forno progettato per il tuo materiale specifico e i requisiti di processo. KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i forni rotanti, perfettamente adatti per applicazioni industriali esigenti.

La nostra forte capacità di personalizzazione profonda ci consente di adattare il design di un forno rotante – controllando fattori critici come pendenza, velocità e rapporto L/D – per fornire l'esatto tempo di ritenzione di cui il tuo processo ha bisogno.

Contatta i nostri esperti oggi stesso per discutere come un forno rotante KINTEK può migliorare le tue prestazioni operative e la tua redditività.

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori