Nel contesto dell'arricchimento dei minerali, la funzione principale di un forno rotativo è trasformare termicamente il minerale di ferro debolmente magnetico a basso tenore in uno stato fortemente magnetico. Questo processo, noto come calcinazione magnetizzante, rende il ferro di valore facilmente separabile dalla roccia sterile utilizzando tecniche standard di separazione magnetica.

Il forno rotativo non è solo un riscaldatore; è un reattore chimico. Altera le proprietà magnetiche fondamentali del minerale di ferro, rendendo possibile l'estrazione economica del ferro da giacimenti che altrimenti sarebbero inutilizzabili.

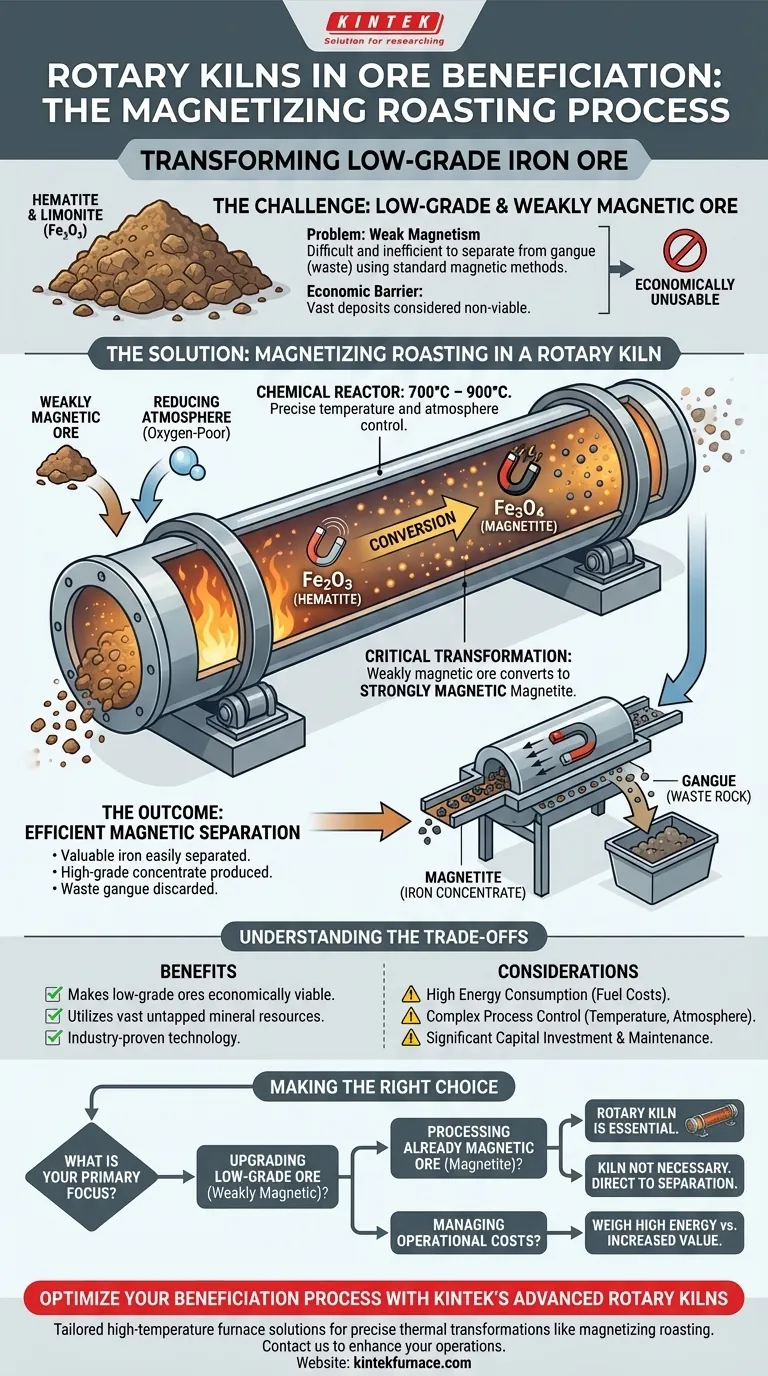

La Sfida dei Minerali a Basso Tenore

L'arricchimento dei minerali è il processo industriale di arricchimento del minerale rimuovendo il materiale non prezioso, noto come ganga. L'obiettivo è aumentare la concentrazione del metallo desiderato prima che passi alla fase di fusione.

Il Problema del Magnetismo Debole

Molti depositi significativi di minerale di ferro, come l'ematite (Fe₂O₃) e la limonite, sono solo debolmente magnetici. Questa proprietà rende difficile e inefficiente separare le particelle contenenti ferro dalla ganga utilizzando separatori magnetici semplici ed economici.

La Barriera Economica

Senza un modo efficace per concentrare questi minerali, spesso sono considerati a basso tenore e potrebbero non essere economicamente vantaggiosi da lavorare. Ciò lascia inesplorate vaste risorse minerarie.

Come il Forno Rotativo Risolve il Problema

Il forno rotativo consente un processo chiamato calcinazione magnetizzante, che è una forma di riduzione. Affronta direttamente il problema del debole magnetismo inducendo un cambiamento chimico specifico nel minerale.

Creazione di un Ambiente Controllato

Un forno rotativo è un lungo forno cilindrico rotante. Riscalda il minerale a una temperatura precisa, tipicamente tra 700°C e 900°C, all'interno di un'atmosfera riducente attentamente controllata e povera di ossigeno.

La Trasformazione Critica

All'interno del forno, il calore e l'atmosfera riducente provocano la conversione dell'ematite debolmente magnetica (Fe₂O₃) in magnetite (Fe₃O₄). La magnetite è una forma di ossido di ferro fortemente magnetica.

Abilitazione della Separazione Magnetica

Una volta che il minerale esce dal forno e si raffredda, la magnetite appena formata può essere catturata facilmente ed efficientemente dai separatori magnetici. La ganga non magnetica viene scartata, risultando in un concentrato di ferro di alta qualità pronto per ulteriori lavorazioni.

Comprendere i Compromessi

Sebbene sia altamente efficace, l'utilizzo di un forno rotativo per la calcinazione magnetizzante comporta significative considerazioni operative. Comprendere questi aspetti è fondamentale per la progettazione del processo e la sostenibilità economica.

Elevato Consumo Energetico

Riscaldare enormi volumi di roccia a temperature molto elevate è un processo ad alta intensità energetica. I costi del carburante rappresentano una componente principale della spesa operativa e devono essere attentamente valutati nell'economia del progetto.

Complessità del Controllo di Processo

La trasformazione da ematite a magnetite richiede un controllo preciso della temperatura, del tempo di permanenza nel forno e della composizione dell'atmosfera interna. Qualsiasi deviazione può portare a una conversione incompleta o alla creazione di altri composti ferrosi meno desiderabili.

Investimento di Capitale e Manutenzione

I forni rotativi sono apparecchiature industriali grandi e robuste che rappresentano un investimento di capitale iniziale significativo. Richiedono anche una manutenzione regolare, in particolare del rivestimento refrattario che protegge il guscio d'acciaio dal calore estremo.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di integrare un forno rotativo in un circuito di arricchimento è dettata interamente dalle caratteristiche del giacimento minerario.

- Se il tuo obiettivo principale è valorizzare minerali di ferro a basso tenore e debolmente magnetici: Un forno rotativo per la calcinazione magnetizzante è una tecnologia essenziale e collaudata nel settore per rendere queste risorse economicamente vantaggiose.

- Se il tuo obiettivo principale è lavorare minerali già fortemente magnetici (magnetite): Un forno non è necessario per questa fase, poiché il minerale può procedere direttamente alla separazione magnetica.

- Se il tuo obiettivo principale è gestire i costi operativi: L'elevato fabbisogno energetico del forno è una variabile critica che deve essere bilanciata rispetto al maggiore valore del concentrato di ferro finale.

In definitiva, il forno rotativo funge da strumento trasformativo, convertendo una risorsa mineraria impegnativa in un prezioso bene industriale.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione Primaria | Trasformare termicamente il minerale di ferro debolmente magnetico (es. ematite) in magnetite fortemente magnetica tramite calcinazione magnetizzante. |

| Processo Chiave | Riduzione in atmosfera controllata e povera di ossigeno a 700°C–900°C. |

| Vantaggi | Consente una separazione magnetica efficiente, rendendo economicamente vantaggiosi i minerali a basso tenore. |

| Sfide | Elevato consumo energetico, controllo di processo preciso richiesto, investimento di capitale e manutenzione significativi. |

| Caso d'Uso Ideale | Valorizzazione di minerali di ferro a basso tenore e debolmente magnetici come ematite e limonite. |

Ottimizza il Tuo Processo di Arricchimento con i Forni Rotativi Avanzati di KINTEK

Hai problemi con minerali di ferro a basso tenore difficili da lavorare? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni di forni ad alta temperatura su misura per le esigenze del tuo laboratorio. La nostra linea di prodotti, che comprende Forni Rotativi, Forni a Muffola, Forni a Tubo, Forni a Vuoto e con Atmosfera Controllata e Sistemi CVD/PECVD, è progettata per gestire trasformazioni termiche precise come la calcinazione magnetizzante. Con solide capacità di personalizzazione approfondita, garantiamo che le nostre apparecchiature soddisfino i vostri requisiti sperimentali unici, aumentando l'efficienza e la fattibilità economica.

Pronto a migliorare il tuo arricchimento dei minerali? Contattaci oggi per discutere come le nostre soluzioni possono trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise