Nella lavorazione chimica, i forni rotanti a riscaldamento indiretto sono utilizzati per la sintesi, la decomposizione e il trattamento termico specializzato di composti in cui la purezza del prodotto è fondamentale. Riscaldando il materiale attraverso il guscio del tamburo rotante piuttosto che attraverso il contatto diretto con i gas di combustione, questi forni prevengono la contaminazione e consentono un controllo preciso sull'atmosfera di processo.

Un forno rotante a riscaldamento indiretto viene scelto quando l'obiettivo principale non è solo riscaldare un materiale, ma trasformarlo in condizioni esatte e ripetibili senza introdurre impurità. Il suo valore risiede nel controllo, rendendolo indispensabile per applicazioni chimiche di alto valore e sensibili.

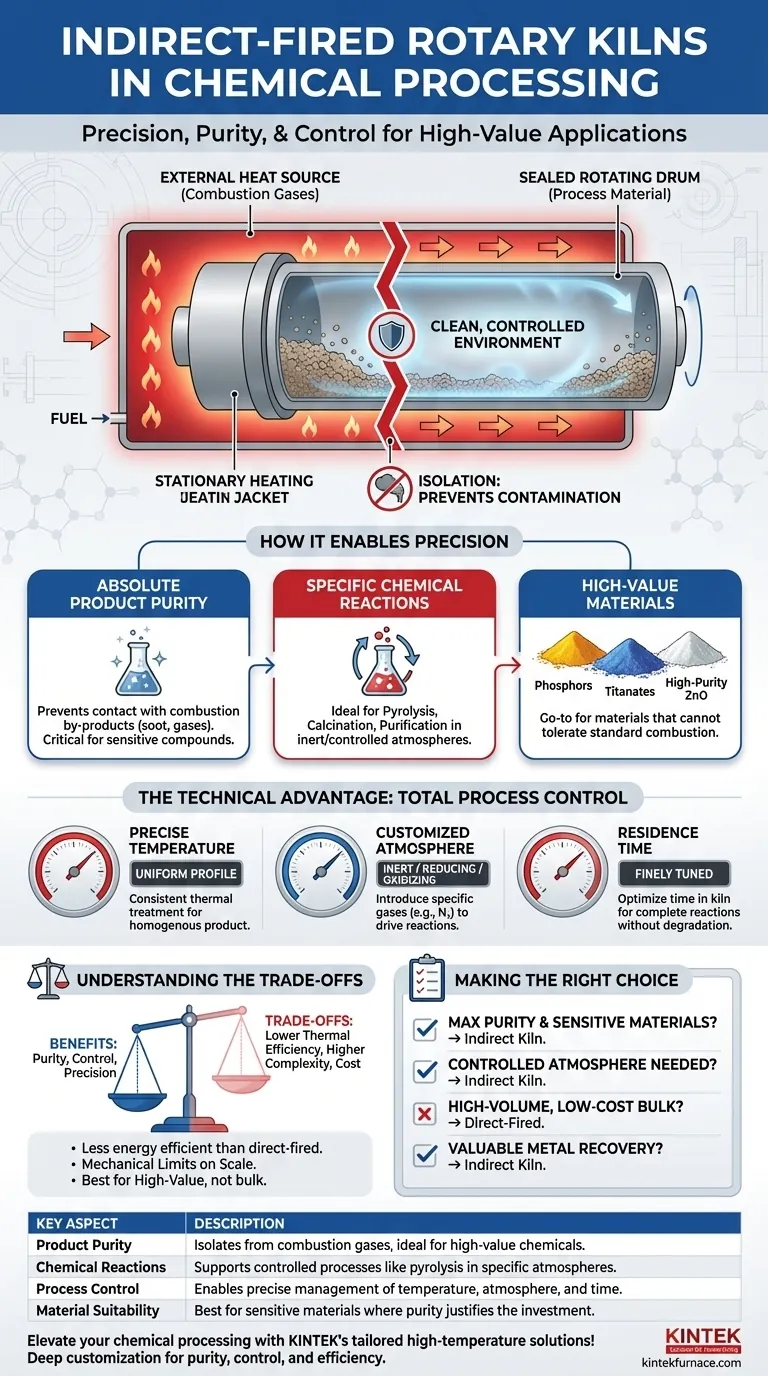

Come i forni indiretti consentono trasformazioni chimiche di precisione

Il design fondamentale di un forno indiretto — che separa la fonte di calore dal materiale di processo — è ciò che sblocca le sue capacità uniche nell'industria chimica. Questa separazione è la chiave per raggiungere alti livelli di purezza e consentire reazioni specifiche e sensibili.

Garantire la purezza assoluta del prodotto

In un forno indiretto, il materiale rotola all'interno di un cilindro rotante sigillato che viene riscaldato dall'esterno. Questo design impedisce qualsiasi contatto con i sottoprodotti della combustione come fuliggine o gas di scarico.

Questo isolamento è fondamentale quando si elaborano prodotti chimici dove anche tracce di contaminazione possono rendere il prodotto finale inutilizzabile.

Ottenere reazioni chimiche specifiche

L'ambiente controllato è ideale per ottenere specifici risultati chimici. Questi forni eccellono in processi come pirolisi, calcinazione e purificazione.

Ad esempio, sono utilizzati per la decomposizione termica di composti in atmosfera inerte o per reazioni di sintesi attentamente controllate tra più input solidi o gassosi.

Lavorazione di materiali di alto valore e sensibili

I forni indiretti sono la soluzione ideale per i materiali che non possono tollerare l'esposizione a un'atmosfera di combustione standard.

Questo include prodotti chimici speciali di alto valore come fosfori, titanati e ossido di zinco ad alta purezza, dove la precisa composizione chimica e la struttura definiscono le loro prestazioni.

Il vantaggio tecnico: controllo totale del processo

La capacità di gestire indipendentemente le variabili di processo offre agli ingegneri un controllo impareggiabile sulle caratteristiche del prodotto finale. Questo livello di controllo è il vantaggio tecnico fondamentale del forno indiretto.

Gestione precisa della temperatura

Il riscaldamento esterno del forno consente un profilo di temperatura molto uniforme e precisamente controllato lungo la lunghezza del tamburo.

Ciò assicura che ogni particella del materiale riceva lo stesso trattamento termico, portando a un prodotto finale altamente consistente e omogeneo.

Controllo atmosferico personalizzato

Poiché la camera di processo è sigillata, l'atmosfera interna può essere completamente personalizzata. Gli operatori possono introdurre gas inerti (come l'azoto), gas riducenti o gas ossidanti per facilitare reazioni specifiche.

Questa capacità è essenziale per prevenire ossidazioni indesiderate o per guidare intenzionalmente reazioni di riduzione, come la riduzione del solfato di bario (barite).

Controllo del tempo di permanenza

La combinazione della velocità di rotazione del forno, del suo angolo di inclinazione e della sua lunghezza determina il tempo di permanenza—quanto tempo il materiale trascorre all'interno.

Questa variabile può essere finemente regolata per garantire che una reazione chimica proceda fino al completamento senza surriscaldare o degradare il materiale.

Comprendere i compromessi

Sebbene potenti, i forni a riscaldamento indiretto non sono una soluzione universale. Il loro design comporta compromessi intrinseci che devono essere considerati rispetto ai requisiti di processo e alle realtà economiche.

Efficienza termica

Il riscaldamento indiretto è intrinsecamente meno efficiente dal punto di vista termico rispetto ai metodi a fuoco diretto, dove i gas caldi passano direttamente attraverso il materiale. Il calore deve prima trasferirsi attraverso il guscio del forno, con conseguente maggiore perdita di energia nell'ambiente circostante.

Questo si traduce spesso in un maggiore consumo di carburante e costi operativi rispetto alle alternative a fuoco diretto.

Complessità meccanica e scala

Il forno esterno o la camicia di riscaldamento aggiunge complessità meccanica e può limitare il diametro massimo raggiungibile del forno. Questo può renderli meno adatti per applicazioni a rendimento estremamente elevato in cui il riscaldamento "a forza bruta" a fuoco diretto è più economico.

Idoneità del materiale

I costi di capitale e operativi più elevati associati ai forni indiretti significano che sono tipicamente riservati ai processi in cui il valore aggiunto derivante dalla purezza e dal controllo giustifica l'investimento. In genere non sono la prima scelta per la lavorazione di materiali sfusi a basso costo.

Fare la scelta giusta per il tuo processo

La decisione di utilizzare un forno rotante a riscaldamento indiretto deve basarsi su una chiara comprensione della sensibilità del materiale e dei requisiti del prodotto finale.

- Se il tuo obiettivo primario è la massima purezza del prodotto e la lavorazione di materiali sensibili: L'isolamento dai gas di combustione rende il forno indiretto la scelta definitiva.

- Se il tuo obiettivo primario è guidare una reazione specifica in un'atmosfera controllata: Un forno indiretto offre un controllo impareggiabile sull'ambiente di processo.

- Se il tuo obiettivo primario è la lavorazione in grandi volumi e a basso costo: Un forno a fuoco diretto è probabilmente la soluzione più economica ed efficiente dal punto di vista energetico.

- Se il tuo obiettivo primario è il recupero di metalli preziosi dai flussi di rifiuti: L'atmosfera controllata di un forno indiretto è essenziale per processi come la volatilizzazione.

In definitiva, la scelta di un forno a riscaldamento indiretto è una decisione strategica per privilegiare la precisione e la purezza rispetto alla capacità produttiva e ai costi energetici.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Purezza del prodotto | Previene la contaminazione isolando i materiali dai gas di combustione, ideale per prodotti chimici di alto valore. |

| Reazioni chimiche | Supporta pirolisi, calcinazione e sintesi in atmosfere controllate come gas inerti o riducenti. |

| Controllo del processo | Consente una gestione precisa della temperatura, dell'atmosfera e del tempo di permanenza per risultati consistenti. |

| Idoneità del materiale | Ideale per materiali sensibili e di alto valore dove purezza e controllo giustificano costi più elevati. |

Migliora la tua lavorazione chimica con le soluzioni per alte temperature su misura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni rotanti a riscaldamento indiretto avanzati e altri forni come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, offrendo purezza, controllo ed efficienza per applicazioni di alto valore. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e raggiungere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

Domande frequenti

- Come si confronta un forno rotante con un forno a letto fisso per le polveri? Ottimizzare l'uniformità nella produzione su larga scala

- Quali sono i vantaggi di un forno rotante per i biore-duttori? Raggiungere uniformità e scalabilità su scala industriale

- Qual è il ruolo dei forni rotanti a riscaldamento indiretto nella produzione di energia? Scopri le soluzioni sostenibili di valorizzazione energetica dei rifiuti

- Quali requisiti tecnici sono posti alle apparecchiature di riscaldamento per la pirolisi rapida? Ottimizzare la produzione di bio-olio ad alta resa

- Qual è il significato della rotazione in un reattore a forno rotante per pirolisi? Sbloccare una conversione efficiente dei rifiuti in energia