In breve, la tecnologia CAD/CAM è il metodo principale utilizzato per trasformare un blocco solido di zirconia in un restauro dentale preciso e ad alta resistenza. Il processo prevede la progettazione digitale del restauro (CAD) e quindi l'utilizzo di una fresatrice automatizzata per intagliarlo (CAM) prima che subisca un processo di indurimento finale chiamato sinterizzazione.

La funzione principale del CAD/CAM nell'odontoiatria a base di zirconia è quella di sostituire le tecniche di laboratorio tradizionali e manuali con un flusso di lavoro digitale altamente accurato e ripetibile. Questo è ciò che rende possibile lavorare con un materiale eccezionalmente resistente come la zirconia, che è troppo dura per essere modellata efficacemente a mano.

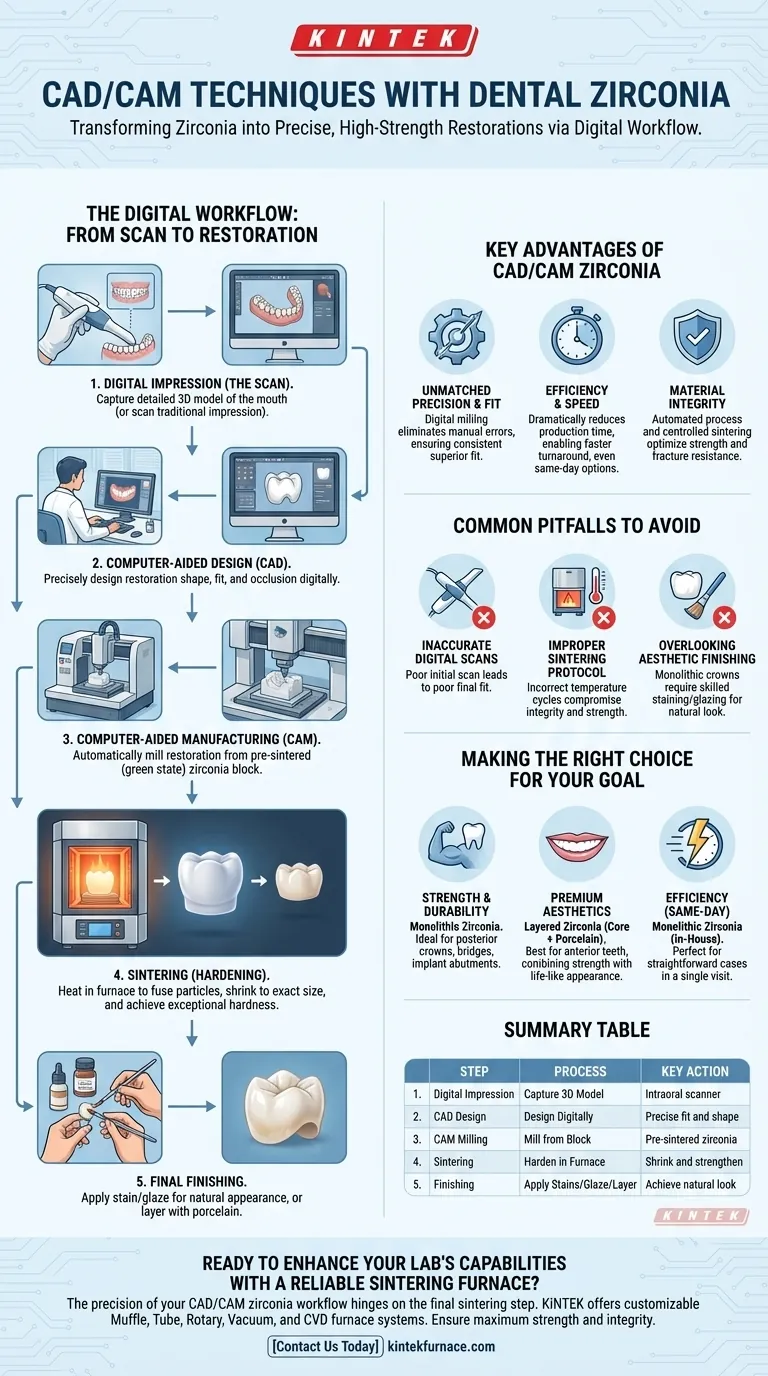

Il Flusso di Lavoro Digitale: Dalla Scansione al Restauro

L'intero processo è una perfetta integrazione di acquisizione digitale, progettazione e produzione automatizzata. Ogni fase si basa sulla precedente per creare un restauro con un adattamento e una funzione precisi.

Fase 1: Impronta Digitale (La Scansione)

Il processo inizia creando un modello 3D dettagliato della bocca del paziente. Questo viene tipicamente fatto con uno scanner intraorale che cattura direttamente le preparazioni dei denti, i denti circostanti e la registrazione del morso. In alternativa, è possibile prendere un'impronta fisica tradizionale e quindi scansionarla nel laboratorio odontotecnico.

Fase 2: Progettazione Assistita da Computer (CAD)

Questo modello digitale viene importato in un software CAD specializzato. Un tecnico odontotecnico progetta quindi il restauro finale, che si tratti di una corona, un ponte o un abutment implantare, al computer. Possono controllare con precisione la forma, i punti di contatto e l'occlusione (il morso) per garantire un adattamento perfetto prima che venga toccato qualsiasi materiale fisico.

Fase 3: Produzione Assistita da Computer (CAM)

Una volta finalizzata la progettazione, il file digitale viene inviato a una fresatrice. Questa macchina intaglia automaticamente e precisamente il restauro da un blocco di zirconia pre-sinterizzata, spesso chiamato "stato verde". In questo stato simile al gesso, la zirconia è abbastanza morbida da essere fresata con precisione.

Fase 4: Sinterizzazione (Indurimento nel Forno)

Il restauro in zirconia fresato è ancora morbido e sovradimensionato per tenere conto del restringimento. Viene quindi posto in un forno speciale ad alta temperatura. Questo processo di sinterizzazione riscalda la zirconia, facendo sì che le particelle si fondano insieme, il che restringe il restauro alle sue esatte dimensioni di progettazione e gli conferisce la sua durezza e resistenza finali ed eccezionali.

Fase 5: Finitura Finale

Dopo la sinterizzazione, il restauro è duro come la roccia. Per ottenere un aspetto naturale, i tecnici utilizzano varie tecniche di finitura. Questa può essere una semplice colorazione e smaltatura per abbinare il colore e la lucentezza dei denti adiacenti o una più complessa stratificazione con porcellana per risultati estetici di pregio.

Comprendere i Vantaggi Chiave

L'utilizzo del CAD/CAM per la zirconia non è solo un'alternativa; è la tecnologia abilitante che rende possibili i moderni restauri in zirconia.

Precisione e Adattamento Ineguagliabili

La zirconia è un materiale estremamente resistente, ma è anche molto difficile da lavorare con metodi tradizionali. La precisione digitale della fresatura CAM elimina gli errori umani e le distorsioni del materiale intrinseche nelle tecniche di fusione più vecchie, con conseguente adattamento costantemente superiore.

Efficienza e Velocità

Il flusso di lavoro digitale riduce drasticamente il tempo necessario per produrre un restauro. Quello che una volta richiedeva più appuntamenti e giorni di lavoro manuale in laboratorio, ora può spesso essere condensato, con alcuni sistemi che consentono persino corone in un giorno.

Integrità del Materiale

La natura automatizzata della fresatura CAM e l'ambiente controllato del forno di sinterizzazione garantiscono l'ottimizzazione delle proprietà del materiale. Ciò porta a restauri che non solo si adattano bene, ma sono anche incredibilmente durevoli e resistenti alla frattura.

Comuni Errori da Evitare

Sebbene la tecnologia sia avanzata, la qualità finale dipende ancora dalla corretta esecuzione nelle fasi critiche.

Scansioni Digitali Inaccurate

L'intero processo si basa sulla scansione iniziale. Una scansione scadente o incompleta porterà a un restauro mal adattato, indipendentemente da quanto bene vengano eseguite le fasi successive. La regola è "spazzatura in entrata, spazzatura in uscita".

Protocollo di Sinterizzazione Improprio

La sinterizzazione è la fase più critica per ottenere la resistenza finale della zirconia. L'utilizzo di un ciclo di temperatura errato o il riscaldamento/raffreddamento troppo rapido del forno possono introdurre stress interni e microfratture, compromettendo l'integrità del restauro e portando a un guasto prematuro.

Trascurare la Finitura Estetica

Mentre il CAD/CAM crea un restauro perfettamente sagomato, una corona in zirconia monolitica (monocolore) può apparire opaca e innaturale senza una finitura adeguata. L'applicazione esperta di colorazioni e smalti è essenziale per integrare il restauro con la dentizione naturale del paziente.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione della zirconia CAD/CAM dipende fortemente dall'obiettivo clinico.

- Se il tuo obiettivo principale è la resistenza e la durata: Un restauro in zirconia monolitica, fresato e sinterizzato correttamente, è la scelta ideale per corone posteriori, ponti multi-unità e abutment implantari dove le forze masticatorie sono più elevate.

- Se il tuo obiettivo principale sono le estetiche di pregio: Per i denti anteriori, considera un nucleo in zirconia fresato che venga poi stratificato con porcellana. Questo combina la resistenza della sottostruttura in zirconia con l'aspetto realistico delle ceramiche stratificate a mano.

- Se il tuo obiettivo principale è l'efficienza: Una corona in zirconia monolitica progettata e fresata internamente può fornire un restauro forte e funzionale in una singola visita del paziente, rendendola perfetta per casi semplici.

Padroneggiare questo flusso di lavoro digitale è essenziale per sbloccare il pieno potenziale delle moderne ceramiche dentali ad alte prestazioni.

Tabella Riassuntiva:

| Fase | Processo | Azione Chiave |

|---|---|---|

| 1 | Impronta Digitale | Acquisire un modello 3D della bocca con uno scanner intraorale. |

| 2 | Progettazione CAD | Progettare il restauro digitalmente per un adattamento preciso. |

| 3 | Fresatura CAM | Fresare il restauro da un blocco di zirconia pre-sinterizzata. |

| 4 | Sinterizzazione | Indurire e restringere il restauro in un forno ad alta temperatura. |

| 5 | Finitura | Applicare colorazioni, smalti o porcellana per un aspetto naturale. |

Pronto a migliorare le capacità del tuo laboratorio con un forno di sinterizzazione affidabile?

La precisione del tuo flusso di lavoro CAD/CAM in zirconia dipende dalla fase finale di sinterizzazione. Supportato da R&S e produzione esperte, KINTEK offre sistemi di forni Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le esigenze uniche del tuo laboratorio. Assicurati che i tuoi restauri raggiungano la massima resistenza e integrità con un forno costruito per precisione e durata.

Contattaci oggi stesso per trovare il forno ad alta temperatura perfetto per il tuo laboratorio odontotecnico!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi