Sì, assolutamente. Non solo l'alluminio può essere fuso in un forno a induzione, ma è un metodo altamente pratico e spesso preferito per le applicazioni industriali. La fisica unica del riscaldamento a induzione offre vantaggi significativi in termini di velocità, efficienza e controllo della qualità durante la lavorazione dell'alluminio e delle sue leghe.

La domanda non è *se* un forno a induzione può fondere l'alluminio, ma *perché* sia uno strumento così efficace per questo compito. La sua capacità di generare calore direttamente all'interno del metallo fornisce un livello di controllo e purezza che i forni convenzionali faticano a eguagliare.

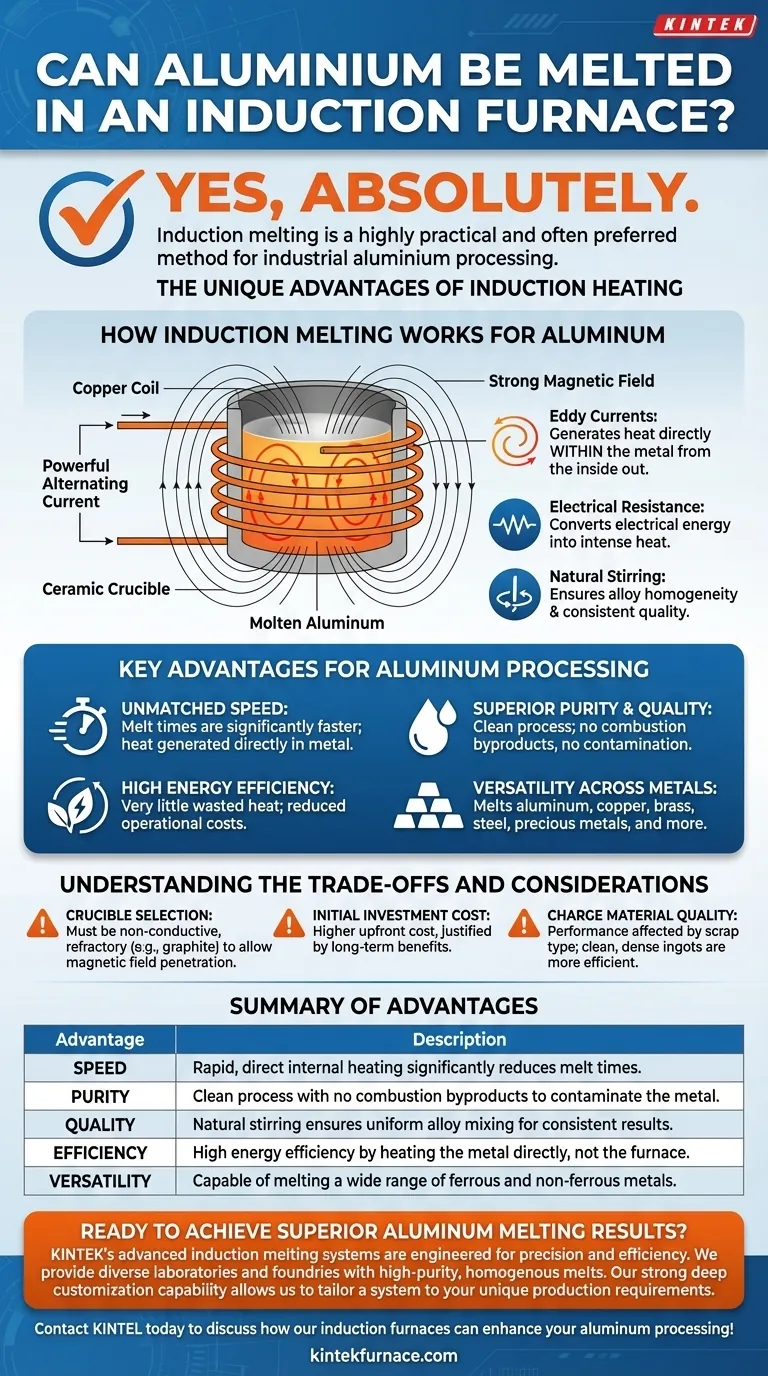

Come funziona la fusione a induzione per l'alluminio

La fusione a induzione è fondamentalmente diversa dai forni a combustibile o a resistenza. Non riscalda l'alluminio dall'esterno verso l'interno; genera calore dall'interno verso l'esterno.

Il principio dell'induzione elettromagnetica

Un forno a induzione utilizza una potente corrente alternata che passa attraverso una bobina di rame. Questo crea un campo magnetico forte e rapidamente mutevole attorno al crogiolo contenente l'alluminio. Questo campo magnetico induce potenti correnti elettriche, note come correnti parassite (eddy currents), direttamente all'interno della carica di alluminio.

Il ruolo della resistenza elettrica

Mentre queste correnti parassite fluiscono attraverso l'alluminio, incontrano la naturale resistenza elettrica del metallo. Questa resistenza converte l'energia elettrica in calore intenso, facendo sì che l'alluminio si fonda rapidamente ed efficientemente.

Agitazione naturale per l'omogeneità della lega

Le potenti forze magnetiche in gioco creano anche un effetto di agitazione naturale o di "motore" all'interno del metallo fuso. Per le leghe di alluminio, questo è un vantaggio critico, poiché assicura che tutti gli elementi leganti siano mescolati accuratamente e uniformemente, con conseguente prodotto finale omogeneo e di alta qualità.

Vantaggi chiave per la lavorazione dell'alluminio

L'utilizzo di un forno a induzione per l'alluminio offre diversi vantaggi operativi distinti rispetto ai metodi tradizionali.

Velocità ineguagliabile

Poiché il calore viene generato direttamente all'interno del metallo, i tempi di fusione sono significativamente più rapidi. Non c'è bisogno di aspettare che una camera del forno si riscaldi e poi trasferisca lentamente quel calore alla carica. Ciò porta a una maggiore produttività e capacità di elaborazione.

Purezza e qualità superiori

L'induzione è un processo di fusione eccezionalmente pulito. Poiché non c'è combustione, sottoprodotti come gas e fuliggine non possono contaminare l'alluminio fuso. Ciò si traduce in una fusione di purezza superiore, fondamentale per molte applicazioni di colata e produzione.

Elevata efficienza energetica

Riscaldando direttamente il metallo, pochissima energia viene sprecata per riscaldare le pareti del forno o l'atmosfera circostante. Ciò rende la fusione a induzione uno dei metodi più efficienti dal punto di vista energetico disponibili, riducendo i costi operativi a lungo termine.

Versatilità tra i metalli

I forni a induzione non sono limitati all'alluminio. La loro versatilità consente la fusione di una vasta gamma di metalli ferrosi e non ferrosi, inclusi rame, ottone, acciaio, ferro e persino metalli preziosi come oro e argento.

Comprendere i compromessi e le considerazioni

Sebbene sia molto efficace, la decisione di utilizzare un forno a induzione comporta la comprensione dei suoi requisiti e limiti specifici.

La scelta del crogiolo è fondamentale

Il crogiolo, che contiene l'alluminio, deve essere realizzato in un materiale refrattario e non conduttivo come la grafite o un composito ceramico. Deve consentire il passaggio del campo magnetico per raggiungere il metallo pur essendo in grado di resistere al calore intenso dell'alluminio fuso.

Costo di investimento iniziale

I sistemi per forni a induzione hanno tipicamente un costo di capitale iniziale più elevato rispetto ai semplici forni a gas. Questo investimento è spesso giustificato da costi energetici inferiori a lungo termine, maggiore produttività e migliore qualità del metallo.

Qualità del materiale di carica

Sebbene versatile, le prestazioni di un forno a induzione possono essere influenzate dal tipo di rottame di alluminio caricato. Rottami molto fini, sciolti o pesantemente ossidati possono essere meno efficienti da fondere rispetto a lingotti o solidi puliti e densi.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnologia di fusione appropriata dipende interamente dalle tue priorità operative.

- Se la tua priorità principale è la produzione di leghe di alta qualità: L'azione di agitazione naturale e il riscaldamento pulito dell'induzione lo rendono la scelta ideale per garantire la consistenza metallurgica.

- Se la tua priorità principale è la velocità e l'elevata produttività: I cicli di fusione rapidi di un forno a induzione offrono un significativo vantaggio di produttività rispetto ai metodi convenzionali.

- Se la tua priorità principale è l'efficienza energetica e il controllo ambientale: Il metodo di riscaldamento diretto dell'induzione minimizza lo spreco di energia ed elimina le emissioni derivanti dalla combustione, rendendolo una scelta più pulita ed economica.

In definitiva, sfruttare la tecnologia a induzione per l'alluminio fornisce un percorso preciso, pulito ed efficiente verso risultati di fusione superiori.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Velocità | Il riscaldamento interno rapido e diretto riduce significativamente i tempi di fusione. |

| Purezza | Processo pulito senza sottoprodotti di combustione che contaminino il metallo. |

| Qualità | L'agitazione naturale assicura una miscelazione uniforme della lega per risultati coerenti. |

| Efficienza | Elevata efficienza energetica riscaldando direttamente il metallo, non il forno. |

| Versatilità | Capace di fondere una vasta gamma di metalli ferrosi e non ferrosi. |

Pronto a ottenere risultati di fusione dell'alluminio superiori?

Le soluzioni avanzate per forni ad alta temperatura di KINTEK, inclusi i nostri robusti sistemi di fusione a induzione, sono progettate per precisione ed efficienza. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo a diversi laboratori e fonderie la tecnologia per garantire fusioni omogenee e di elevata purezza.

La nostra forte capacità di personalizzazione approfondita ci consente di adattare un sistema—che si tratti di un forno a muffola, a tubo, rotativo, sottovuoto o a atmosfera—per soddisfare le vostre esigenze di produzione e i vostri obiettivi operativi unici.

Contatta KINTEL oggi stesso per discutere come i nostri forni a induzione possono migliorare la tua lavorazione dell'alluminio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza