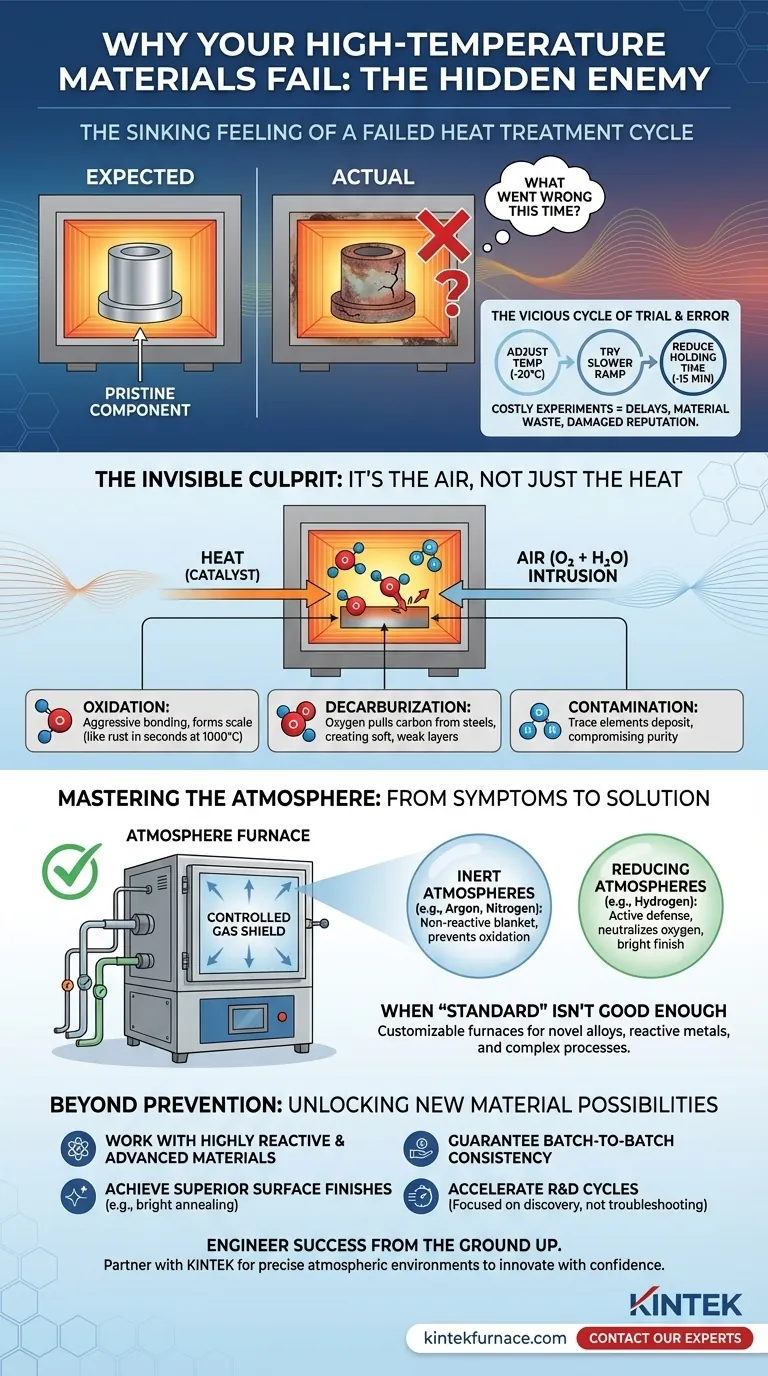

La sensazione di affondamento di un ciclo di trattamento termico fallito

Apri la porta del forno dopo un ciclo di riscaldamento critico di diverse ore. All'interno dovrebbe esserci un componente impeccabile e perfettamente trattato. Invece, il tuo cuore affonda. La superficie è scolorita, coperta da una scaglia fragile e friabile, o le sue proprietà sono fondamentalmente cambiate in peggio.

Settimane di ricerca, materiali preziosi e costi energetici significativi sono compromessi in un istante. Ti ritrovi a fissare un pezzo fallito, ponendoti la frustrante domanda: cosa è andato storto *questa* volta?

Il circolo vizioso del tentativi ed errori

Se questo scenario ti sembra familiare, non sei solo. È un problema pervasivo nella scienza dei materiali, nella metallurgia e nella produzione avanzata. L'istinto immediato è quello di incolpare la variabile più ovvia: il calore.

Inizia così l'frustrante gioco d'ipotesi:

- "Forse la temperatura era troppo alta? Abbassiamola di 20 gradi."

- "Forse la velocità di riscaldamento era troppo rapida? Proveremo un profilo più lento."

- "Il tempo di mantenimento è stato troppo lungo? Tagliamolo di 15 minuti."

Ogni tentativo è un altro esperimento costoso e dispendioso in termini di tempo che spesso porta agli stessi risultati incoerenti. Questo non è solo un fastidio tecnico; è un grave ostacolo aziendale. Crea ritardi nei progetti che posticipano i lanci di prodotto, causa sprechi di materiali che gonfiano i budget di ricerca e sviluppo e produce componenti inaffidabili che possono danneggiare la reputazione di qualità di un'azienda. Sei bloccato a risolvere un processo fondamentale invece di far progredire la tua ricerca o produzione.

Il colpevole invisibile: non è il calore, è l'aria

Ecco la verità fondamentale che rompe il ciclo: la causa principale del fallimento è raramente la temperatura stessa, ma le reazioni chimiche incontrollate che il calore accelera. Il vero nemico è invisibile: l'aria ordinaria che riempie la camera del tuo forno.

Il calore agisce come un potente catalizzatore. Ad alte temperature, l'ossigeno e il vapore acqueo nell'aria, innocui a temperatura ambiente, diventano incredibilmente aggressivi. Attaccano attivamente la superficie del tuo materiale.

- Ossidazione: L'ossigeno si lega aggressivamente a metalli e ceramiche, formando la scaglia indesiderata e lo scolorimento che vedi sui pezzi falliti. Un processo come la ruggine del ferro, che richiede anni nel tuo cortile, può avvenire in pochi secondi a 1000°C.

- Decarburazione: Per gli acciai, l'ossigeno nell'aria può letteralmente estrarre atomi di carbonio dalla superficie del materiale, creando uno strato esterno morbido e debole.

- Contaminazione: Elementi in tracce nell'aria possono depositarsi sul tuo materiale, compromettendone la purezza e le prestazioni in applicazioni sensibili come semiconduttori o impianti medici.

Ecco perché limitarsi a modificare i profili di temperatura è come cercare di riparare una perdita dipingendo sulla macchia d'acqua. Stai affrontando solo il sintomo, non la causa principale del problema.

Dalla lotta ai sintomi alla cura della malattia: padroneggiare l'atmosfera

Se il problema di fondo sono le reazioni indesiderate con l'aria, la soluzione logica è eliminare l'aria. Per ottenere risultati perfetti e ripetibili, devi sostituire l'ambiente imprevedibile e reattivo dell'aria con uno controllato, prevedibile e protettivo.

Questo è lo scopo di un forno a atmosfera specializzato. È uno strumento progettato non solo per riscaldare un materiale, ma per darti il controllo assoluto sull'ambiente chimico che lo circonda.

Invece di lasciare il tuo materiale esposto, crei uno scudo protettivo usando un gas specifico:

- Atmosfere inerti (es. Argon, Azoto): Questi gas agiscono come una coperta perfetta e non reattiva. Spostano fisicamente tutto l'ossigeno, impedendo all'ossidazione di iniziare. Il tuo materiale viene riscaldato in una bolla neutra, emergendo puro come è entrato.

- Atmosfere riducenti (es. Idrogeno): Questi vanno oltre. Sono una difesa attiva, cercano e reagiscono con qualsiasi molecola di ossigeno vagante per neutralizzarle. Un'atmosfera riducente può persino invertire la leggera ossidazione superficiale, risultando in una finitura brillante e pulita.

Un forno a atmosfera correttamente progettato, con la sua camera sigillata e il preciso sistema di erogazione del gas, risolve la causa principale. Trasforma il trattamento termico da un gioco d'azzardo a una scienza prevedibile.

Quando lo "standard" non è abbastanza

Ma cosa succede se stai lavorando con una lega innovativa, un metallo altamente reattivo come il titanio o un complesso processo multistadio? Un forno standard potrebbe non fornire il controllo granulare di cui hai bisogno. È qui che la capacità di definire precisamente l'ambiente diventa fondamentale. Un vero controllo di processo richiede un forno costruito per la tua sfida specifica, uno che possa gestire la miscela di gas esatta, i livelli di purezza e i cicli di pressione richiesti dal tuo materiale.

Oltre la prevenzione: sbloccare nuove possibilità di materiali

Una volta che smetti di combattere i fallimenti imprevedibili, puoi iniziare a ottenere scoperte intenzionali. Padroneggiare l'atmosfera del forno non riguarda solo il controllo dei danni; riguarda lo sblocco del potenziale.

Quando il tuo processo è stabile, ripetibile e controllato con precisione, puoi:

- Lavorare con materiali avanzati e altamente reattivi che sono impossibili da processare in aria aperta.

- Ottenere finiture superficiali superiori, come la ricottura brillante, senza costosi e dispendiosi passaggi di pulizia secondari.

- Garantire la coerenza lotto per lotto, trasformando la tua innovazione da una curiosità di laboratorio a un prodotto affidabile e producibile.

- Accelerare i cicli di ricerca e sviluppo perché ti concentri sulla vera scoperta, non sulla riesecuzione di esperimenti di base falliti.

Non stai più solo riscaldando un materiale; stai eseguendo un'ingegneria superficiale precisa, aprendo la porta alla creazione di materiali con proprietà che in precedenza erano irraggiungibili.

Le tue sfide materiali sono uniche e il tuo forno dovrebbe esserlo altrettanto. Smetti di lottare con risultati imprevedibili e inizia a ingegnerizzare il successo dal basso. In KINTEK, le nostre approfondite capacità di personalizzazione significano che non ti vendiamo solo un forno; collaboriamo con te per progettare l'ambiente atmosferico preciso di cui hai bisogno per innovare con fiducia. Discutiamo i requisiti specifici del tuo progetto. Contatta i nostri esperti per iniziare la conversazione.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Articoli correlati

- Più del Calore: Il Potere Nascosto dell'Atmosfera nei Forni Tubolari

- Il Gambetto dell'Ingegnere: Perché i Forni Sottovuoto Riguardano il Controllo, Non Solo il Calore

- Il Contaminante Invisibile: Perché l'Atmosfera del Tuo Forno Sabota i Tuoi Risultati

- Oltre il Calore: Il Potere Nascosto del Controllo Ambientale nei Forni Tubolari

- La Fisica dell'Assenza: Come i Forni Sottovuoto Sfidano i Limiti del Calore