Conosci quella sensazione. Settimane di preparazione, un campione prezioso e attentamente preparato caricato e un processo critico ad alta temperatura in esecuzione nel tuo forno sottovuoto. Aspetti, speranzoso. Ma quando ispezioni i risultati, è un disastro. Una parte del campione è trattata perfettamente, mentre un'altra è sotto-processata o, peggio, danneggiata da un punto caldo. I dati sono inutilizzabili. Il lotto è rovinato. L'orologio deve essere resettato.

Se questo scenario ti suona dolorosamente familiare, non sei solo.

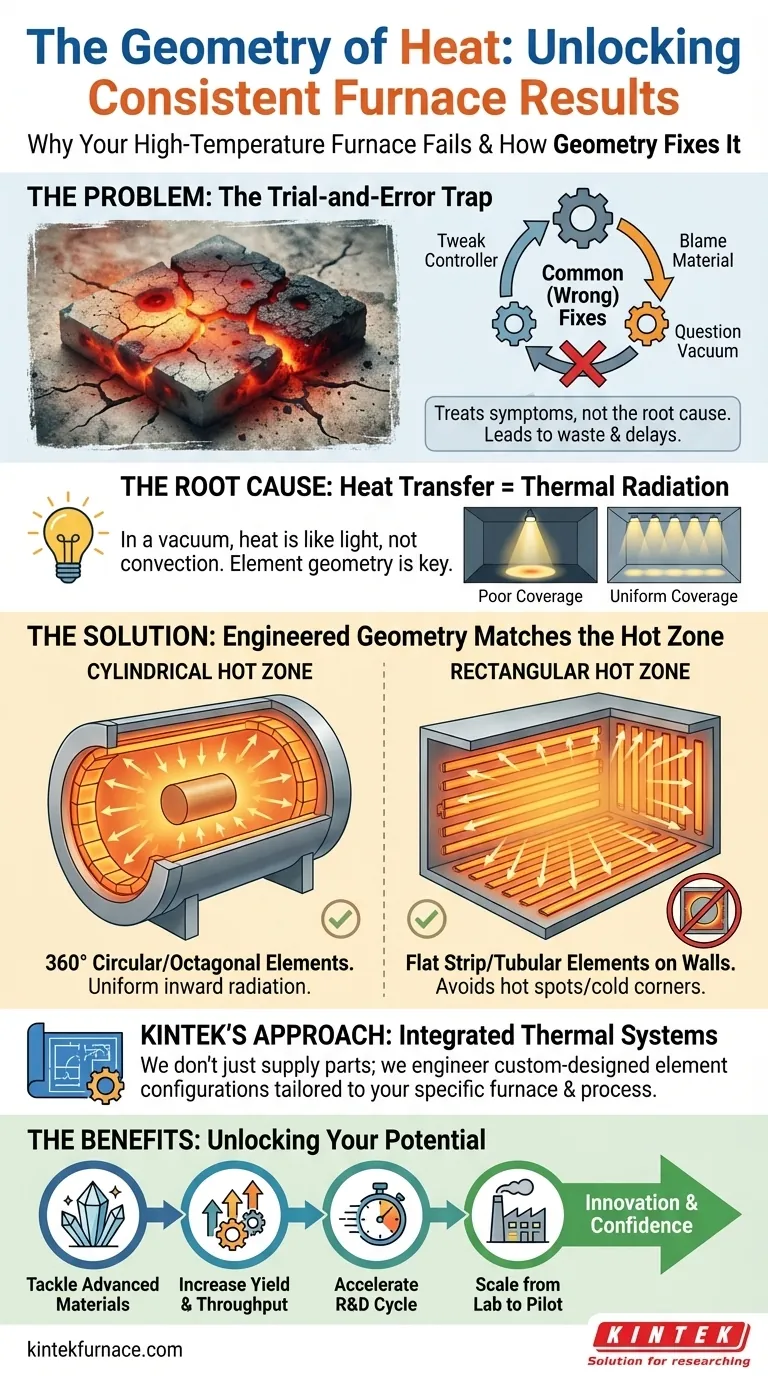

La trappola del tentativi ed errori: perché le soluzioni comuni non funzionano

In innumerevoli laboratori di materiali avanzati e impianti di produzione, questa lotta con l'elaborazione termica incoerente è una costante fonte di frustrazione. In risposta, i team cadono spesso in un ciclo prevedibile e costoso di risoluzione dei problemi:

- Regola il controller: "Forse se aumentiamo il setpoint di qualche grado o estendiamo il tempo di permanenza?"

- Dai la colpa al materiale: "Forse questo elemento in grafite è semplicemente vecchio. Ordiniamo una sostituzione standard."

- Metti in discussione il vuoto: "La pompa sta creando un vuoto sufficientemente profondo? Passiamo un giorno a controllare le perdite."

Sebbene questi fattori possano giocare un ruolo, raramente sono il vero colpevole. Questi sforzi sono spesso tiri alla cieca, che trattano i sintomi invece della malattia sottostante.

Questo non è solo un problema accademico; ha gravi conseguenze commerciali. Ogni ciclo fallito si traduce direttamente in materiali di alto valore sprecati, ritardi critici di progetto che posticipano i lanci di prodotto e un'incertezza crescente che erode la fiducia nelle capacità del tuo laboratorio.

La causa principale nascosta in bella vista: non è il calore, è la forma

Il motivo per cui molti tentativi di soluzione falliscono è che trascurano un principio fondamentale della fisica. Nel vuoto di un forno, il trasferimento di calore avviene quasi esclusivamente tramite radiazione termica.

Pensa al tuo elemento riscaldante non come a un riscaldatore convenzionale, ma come a un set di potenti lampadine. Per illuminare una stanza in modo uniforme, non useresti un singolo e intenso riflettore in un angolo. Disporresti più luci per garantire che ogni parte della stanza riceva una copertura uniforme.

È esattamente la stessa cosa con il calore nel tuo forno. La geometria fisica dell'elemento riscaldante è una scelta ingegneristica deliberata progettata per "illuminare" il tuo campione con energia termica uniforme.

- Per una camera del forno cilindrica (zona calda), la soluzione ideale è una disposizione dell'elemento riscaldante circolare o ottagonale a 360°. Questo design circonda il carico di lavoro, irradiando calore verso l'interno in modo uniforme da tutte le direzioni, garantendo un'eccezionale uniformità di temperatura.

- Per una zona calda rettangolare, un elemento circolare sarebbe un disastro, creando intensi punti caldi e angoli freddi. Qui, elementi a striscia piatta o tubolari devono essere disposti con cura lungo le pareti per creare un campo uniforme di calore radiante.

Ecco perché sostituire semplicemente un elemento usurato con un altro dello stesso tipo, se inizialmente specificato in modo errato, perpetuerà solo il ciclo di fallimento. Stai solo mettendo una lampadina nuova nella stessa lampada mal posizionata.

Da parti standard a sistemi ingegnerizzati: lo strumento giusto per il lavoro

Per risolvere permanentemente il problema della non uniformità termica, devi smettere di pensare agli elementi riscaldanti come a parti intercambiabili e iniziare a pensare al forno come a un sistema termico integrato. La soluzione richiede uno strumento in cui la geometria dell'elemento riscaldante sia perfettamente ingegnerizzata per adattarsi alla zona calda del forno e alla tua specifica applicazione.

Questo è il fulcro della filosofia di progettazione di KINTEK. Non costruiamo forni da un catalogo di componenti standard; progettiamo soluzioni complete e personalizzate basate su una profonda comprensione della dinamica termica.

Le nostre eccezionali capacità di R&S e di produzione interna ci consentono di progettare e costruire la configurazione esatta dell'elemento riscaldante che il tuo processo richiede.

- Per applicazioni standard: Perfezioniamo i sistemi di riscaldamento in grafite a 360° nei nostri forni cilindrici per fornire un'uniformità di prima classe.

- Per requisiti unici: La nostra profonda esperienza di personalizzazione brilla. Sia che tu abbia bisogno di una grande camera rettangolare per la lavorazione a lotti o di una geometria complessa per un sistema CVD, progettiamo la serie di elementi a striscia piatta o tubolari che garantisce un calore uniforme, ogni volta.

I nostri prodotti sono l'incarnazione di questo principio: sono progettati da zero per risolvere il problema fondamentale della distribuzione del calore, non solo per contenere una fonte di calore.

Oltre la coerenza: sbloccare il pieno potenziale della tua ricerca

Quando elimini l'incoerenza della temperatura come variabile, non stai solo risolvendo un problema persistente, ma stai sbloccando un nuovo livello di potenziale per il tuo lavoro.

Improvvisamente, puoi:

- Affrontare materiali più avanzati che hanno una finestra di processo molto stretta e sono intolleranti alle variazioni di temperatura.

- Aumentare il throughput e la resa eliminando i fallimenti dei lotti e la necessità di costose rilavorazioni.

- Accelerare il tuo ciclo di R&S perché puoi fidarti dei tuoi risultati, permettendoti di passare da un esperimento di successo all'altro con fiducia.

- Scalare il tuo processo dal laboratorio alla produzione pilota, sapendo che i principi termici che hanno funzionato per un piccolo campione saranno validi anche per uno più grande.

Passi da una posizione difensiva di costante lotta a una offensiva di innovazione, spingendo i confini di ciò che è possibile.

Risolvere il puzzle dell'uniformità termica riguarda più di un singolo componente; si tratta di progettare un sistema integrato su misura per i tuoi obiettivi specifici. Se sei stanco di combattere risultati incoerenti e vuoi garantire che i tuoi processi termici siano affidabili, ripetibili e robusti, il nostro team è pronto ad aiutarti. Siamo specializzati nel superare le soluzioni "taglia unica" per progettare forni personalizzati che potenziano i tuoi progetti più ambiziosi. Parliamo delle sfide uniche che stai affrontando. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Articoli correlati

- Perché il tuo forno ad alta temperatura si guasta: il colpevole nascosto oltre al tubo rotto

- La tua fornace soddisfa le specifiche, allora perché i tuoi risultati sono incoerenti?

- Perché la tua lavorazione termica fallisce: la discrepanza nascosta nel tuo forno

- Crogioli crepati, dati incoerenti? La fase di post-riscaldamento che ti manca

- Perché i tuoi esperimenti di crescita cristallina falliscono: il colpevole nascosto nel tuo forno tubolare