Immagina questo: settimane di meticolosa preparazione del campione hanno portato a questo momento. Posizioni con cura il tuo materiale ceramico avanzato nel forno a tubo, imposti il controller per quel ciclo critico di sinterizzazione a 1450°C e lo lasci funzionare durante la notte. La mattina seguente, non ritorni a una svolta, ma a un disastro: un tubo di processo lattiginoso e rotto, un campione contaminato e un forno che non si scalda. Settimane di lavoro, materiali preziosi e la timeline del tuo progetto, tutto in frantumi.

Se questo scenario ti sembra dolorosamente familiare, non sei solo.

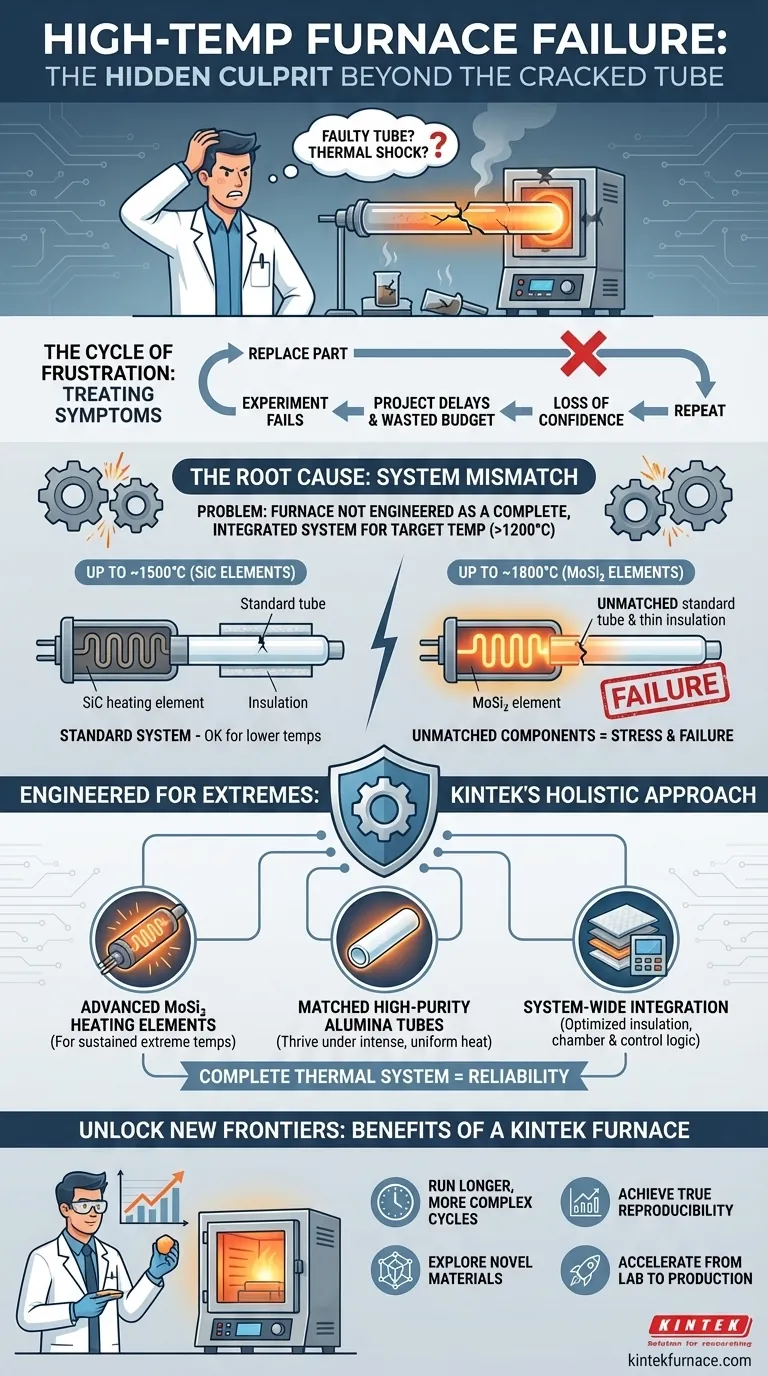

Il Ciclo della Frustrazione: Perché Sostituire i Componenti Non È la Risposta

Nei laboratori che spingono i confini della scienza dei materiali, i guasti imprevisti del forno sopra i 1200°C sono una storia comune e costosa. La reazione tipica è quella di risolvere il punto di guasto più ovvio. Potresti pensare:

- "Dev'essere stato un tubo di allumina difettoso. Ordiniamone uno nuovo."

- "Forse c'è stato uno shock termico. La prossima volta proveremo una velocità di rampa più lenta."

- "Eseguiamo il prossimo esperimento a 1350°C per sicurezza."

Sebbene logici, questi sono solo tentativi che trattano il sintomo, non la malattia. Ogni esperimento fallito non è solo una battuta d'arresto scientifica; è un significativo problema aziendale. Porta a ritardi nei progetti, spreco di budget di ricerca e sviluppo e una perdita critica di fiducia nei dati sperimentali, compromettendo potenzialmente la qualità del prodotto in futuro. Il ciclo si ripete e la vera fonte del problema rimane nascosta.

La Causa Radice: Non è un Componente Difettoso, è una Discrepanza di Sistema

I guasti ricorrenti non sono dovuti a un singolo componente difettoso. Il problema è più fondamentale: il forno stesso probabilmente non è stato progettato come un sistema completo e integrato per le temperature che si sta cercando di raggiungere.

Operare un forno sopra i 1200°C non significa solo generare più calore; è un mondo diverso della scienza dei materiali. I componenti che funzionano perfettamente a 1100°C falliranno catastroficamente a 1500°C o 1700°C.

Il nocciolo della questione risiede nella relazione tra gli elementi riscaldanti e tutto ciò che li circonda.

Una Storia di Due Elementi Riscaldanti

- Per temperature fino a circa 1500°C: I forni utilizzano elementi riscaldanti in Carburo di Silicio (SiC). Questi sono cavalli di battaglia robusti, ma hanno un limite operativo definito.

- Per temperature fino a circa 1800°C: Spingersi in questa fascia alta richiede un completo cambio di materiale verso elementi in Disiliciuro di Molibdeno (MoSi₂). Queste sono ceramiche avanzate in grado di sopportare carichi termici estremi dove il SiC semplicemente si degraderebbe.

Ecco l'intuizione critica: la scelta dell'elemento riscaldante detta il design dell'intero forno. Un forno costruito con elementi MoSi₂ non è solo un forno standard con elementi "più caldi" sostituiti. Per funzionare in modo affidabile, richiede un grado diverso di tubo di allumina ad alta purezza, un isolamento multistrato più denso e un sistema di controllo della potenza tutti precisamente abbinati alle proprietà uniche del MoSi₂.

Questo è il motivo per cui la semplice sostituzione di un tubo rotto in un forno specificato in modo errato è una soluzione temporanea per un problema permanente. Il tubo non si è guastato isolatamente; si è guastato perché l'intero sistema termico — gli elementi, l'isolamento, la geometria della camera — stava creando stress per cui non era stato progettato.

Ingegnerizzato per Estremi: L'Anatomia di un Forno Veramente Affidabile

Per risolvere permanentemente questo problema, non hai bisogno di un componente migliore; hai bisogno di un sistema meglio progettato. Un vero forno ad alta temperatura è uno strumento in cui ogni parte viene selezionata e integrata sulla base di una profonda comprensione di questi principi fisici sottostanti.

È proprio qui che la filosofia di progettazione di KINTEK fa la differenza. Non ci limitiamo ad assemblare parti; progettiamo soluzioni termiche olistiche.

Quando hai bisogno di un forno per applicazioni a 1700°C, non ti vendiamo solo una scatola con una classificazione di alta temperatura. Costruiamo un sistema basato sui giusti componenti principali:

- Elementi Riscaldanti Avanzati in MoSi₂: Iniziamo con il corretto materiale dell'elemento progettato per un funzionamento sostenuto e stabile a temperature estreme.

- Tubi di Allumina ad Alta Purezza Abbinati: I tubi di processo che forniamo sono specificati per non solo sopravvivere, ma prosperare sotto il calore intenso e uniforme generato dalla nostra configurazione di elementi, garantendo inerzia chimica e integrità strutturale.

- Integrazione a Livello di Sistema: La nostra eccezionale ricerca e sviluppo e la produzione interna ci consentono di controllare ogni variabile. La densità dell'isolamento, le dimensioni della camera e la logica di controllo della temperatura sono tutti ottimizzati per lavorare in concerto, eliminando la "discrepanza di sistema" che causa il guasto dei componenti in primo luogo.

La nostra profonda capacità di personalizzazione significa che costruiamo il forno che il tuo esperimento richiede veramente, garantendo che ogni componente sia perfettamente adatto ai tuoi specifici parametri di processo.

Oltre l'Affidabilità: Sbloccare Nuove Frontiere nella Tua Ricerca

Quando il tuo forno non è più una fonte di incertezza, avviene un notevole cambiamento. Smetti di dedicare tempo alla risoluzione dei problemi delle apparecchiature e inizi a concentrarti interamente sulla tua ricerca.

Con un forno KINTEK affidabile e ingegnerizzato come sistema, ora puoi:

- Eseguire Cicli Più Lunghi e Complessi: Esegui processi di sinterizzazione, ricottura o crescita di cristalli prolungati con fiducia, sapendo che la temperatura rimarrà stabile e le apparecchiature sicure.

- Ottenere una Vera Riproducibilità: Genera dati coerenti e affidabili da un esperimento all'altro, accelerando la tua timeline di scoperta e sviluppo.

- Esplorare Materiali Innovativi: Lavora con sicurezza con materiali che richiedono gli ambienti termici più estremi e stabili, aprendo nuove vie di innovazione.

- Accelerare dal Laboratorio alla Produzione: Sviluppa processi con la certezza che i risultati possano essere scalati in modo affidabile, riducendo il time-to-market per le nuove tecnologie.

La tua ricerca è troppo importante per essere ostacolata da limitazioni delle apparecchiature. Invece di combattere un forno che lavora contro di te, è ora di collaborare con esperti che comprendono la scienza dei materiali dietro la costruzione di uno che lavori per te. Discutiamo le specifiche sfide termiche del tuo progetto e progettiamo una soluzione che trasformi la possibilità in realtà. Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Articoli correlati

- Padroneggiare il Micro-Ambiente: L'Arte e la Scienza del Forno a Tubo da Laboratorio

- L'Universo Controllato: Perché i Forni a Tubo Privilegiano la Precisione sulla Scala

- L'arte dell'isolamento: padroneggiare le proprietà dei materiali con i forni tubolari

- La fisica degli strumenti inadeguati: perché un forno tubolare non è adatto per le acque reflue

- La Geometria del Controllo: Perché i Forni a Tubo Definiscono i Materiali Moderni