Hai fatto tutto per bene. La sintesi del materiale è stata impeccabile, la preparazione del campione meticolosa e il ciclo della fornace programmato esattamente secondo il protocollo. Aspetti ore, anticipando un risultato positivo. Eppure, quando apri la camera, il campione è crepato, deformato o presenta proprietà ampiamente incoerenti rispetto al lotto precedente. L'intera esecuzione è da buttare.

È uno scenario profondamente frustrante, che si verifica troppo spesso nei laboratori di ricerca e sviluppo e negli impianti di produzione.

A caccia di fantasmi: perché la tua risoluzione dei problemi finisce in un vicolo cieco

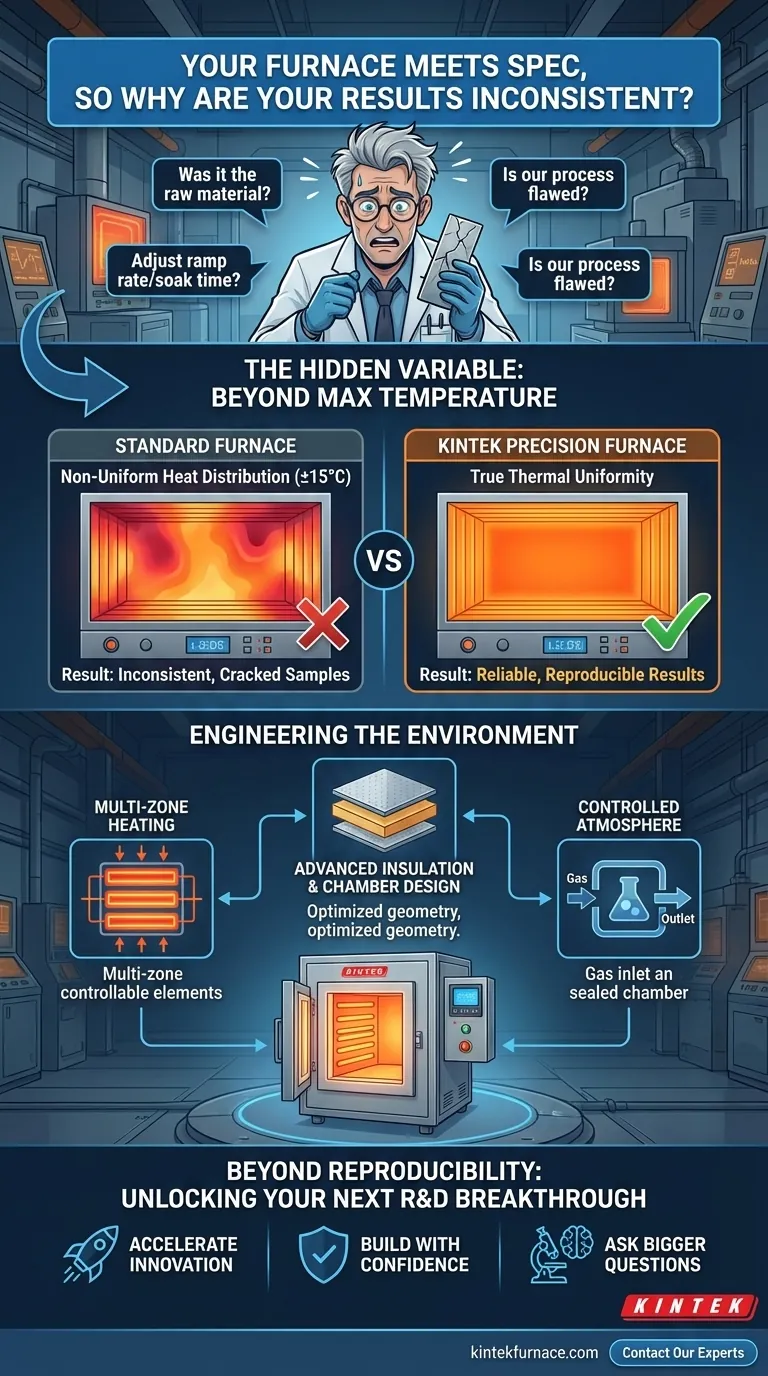

Di fronte a risultati incoerenti nell'elaborazione termica, inizia il ciclo di risoluzione dei problemi. Inizi a mettere in discussione tutto:

- "C'è stato un problema con la materia prima?" Perdi tempo e denaro analizzando un nuovo lotto, solo per ottenere lo stesso risultato imprevedibile.

- "Dovrei regolare la velocità di rampa o il tempo di permanenza?" Esegui dozzine di test iterativi, consumando tempo prezioso e materiali costosi, eppure i risultati rimangono ostinatamente inaffidabili.

- "Il nostro processo è fondamentalmente difettoso?" Il dubbio si insinua, minacciando la tempistica di un progetto critico.

Questo ciclo di tentativi ed errori è più che frustrante; ha gravi conseguenze economiche. Ogni lotto fallito rappresenta materiali sprecati, ore di lavoro perse e ritardi nelle tappe fondamentali del progetto. Per un'azienda che cerca di innovare, questa incertezza è una barriera diretta allo sviluppo di nuovi materiali, al miglioramento della qualità dei prodotti e a un arrivo più rapido sul mercato.

Controlli di nuovo la scheda tecnica della fornace. È classificata per la temperatura massima corretta, quindi l'attrezzatura *dovrebbe* funzionare. Il problema, tuttavia, raramente è la capacità della fornace di scaldarsi. Il problema è una variabile nascosta che la maggior parte delle schede tecniche standard non affronta adeguatamente.

La variabile nascosta: oltre la temperatura massima all'uniformità termica reale

L'incomprensione fondamentale che porta a questa lotta è la differenza tra la temperatura massima di una fornace e la sua uniformità di temperatura.

Pensa a un forno domestico. Sai che ci sono punti caldi dove i biscotti sul bordo della teglia si bruciano e punti più freddi dove quelli al centro sono poco cotti. Una fornace industriale o da laboratorio standard, pur essendo molto più avanzata, opera su un principio simile. Mentre il sensore del controller potrebbe leggere una stabile 1000°C, un angolo della camera potrebbe essere a 985°C mentre un altro a 1015°C.

Per molte applicazioni di base, questa uniformità standard di ±15°C (o ±25°F) è accettabile. Ma per la scienza dei materiali avanzata, la ricerca sui semiconduttori o i componenti aerospaziali, quel gradiente di temperatura è un disastro. Significa che una parte del tuo campione sta subendo un processo termico diverso da un'altra, portando a stress interni, transizioni di fase incomplete e strutture a grani incoerenti: la vera radice dei fallimenti che stai riscontrando.

Ecco perché la tua precedente risoluzione dei problemi è fallita. Regolare le velocità di rampa o incolpare le materie prime è come cercare di riparare un quadro storto ridipingendo il muro. Stai affrontando i sintomi, non la causa principale: l'ambiente termico stesso non è sufficientemente uniforme per la tua specifica applicazione.

Ingegnerizzare l'ambiente: da una scatola standard a uno strumento di precisione

Per risolvere questo problema in modo permanente, non hai solo bisogno di una scatola che si scaldi. Hai bisogno di un ambiente termico controllato con precisione, progettato per il tuo esatto processo. La soluzione sta nello specificare una fornace in cui l'uniformità della temperatura sia un criterio di progettazione primario, non un ripensamento.

È qui che la profonda capacità di personalizzazione di KINTEK diventa fondamentale. Una fornace veramente precisa è un sistema progettato da zero per eliminare la varianza termica. Ciò si ottiene progettando componenti chiave per lavorare in armonia:

- Riscaldamento multi-zona: Invece di un'unica grande fonte di calore, vengono utilizzate più zone di riscaldamento controllate in modo indipendente. Controller intelligenti regolano attivamente la potenza di ciascuna zona, neutralizzando i punti caldi e freddi per mantenere un campo di temperatura uniforme su tutto il carico di lavoro.

- Isolamento avanzato e design della camera: L'isolamento in fibra ceramica ad alta efficienza non serve solo a risparmiare energia; serve a prevenire la dispersione di calore in aree specifiche, che è una delle cause principali dei gradienti di temperatura. La geometria della camera stessa è ottimizzata per promuovere una distribuzione uniforme del calore.

- Atmosfera controllata: L'introduzione di un gas inerte come argon o azoto può migliorare il trasferimento di calore e prevenire reazioni chimiche indesiderate, ma solo se la camera è adeguatamente sigillata e il flusso di gas è gestito. Le nostre fornaci a atmosfera sono progettate per garantire che il gas fornisca un ambiente coerente e stabile.

Una fornace KINTEK non è un prodotto pronto all'uso; è l'incarnazione fisica di una soluzione. È progettata sulla base di una profonda comprensione della fisica termica che determina il successo sperimentale. Costruiamo lo strumento che fornisce l'ambiente preciso e uniforme di cui il tuo lavoro ha bisogno.

Oltre la riproducibilità: sblocca la tua prossima svolta in R&S

Quando la tua fornace fornisce un ambiente termico veramente uniforme, tutto cambia. Le variabili "fantasma" scompaiono e i tuoi risultati diventano in modo affidabile riproducibili. Ma i vantaggi vanno ben oltre il semplice risoluzione di un problema fastidioso.

- Accelera l'innovazione: Puoi smettere di perdere settimane in risoluzione dei problemi e iniziare a concentrarti sulla vera R&S. Puoi testare con sicurezza materiali sensibili di nuova generazione che in precedenza erano impossibili da elaborare in modo affidabile.

- Costruisci con fiducia: Puoi fidarti che le proprietà del materiale che caratterizzi in laboratorio possano essere riprodotte in modo coerente, consentendo una transizione più agevole dalla ricerca alla produzione pilota.

- Poni domande più grandi: Con un ambiente di elaborazione stabile e prevedibile, puoi iniziare a esplorare le sfumature più sottili dei tuoi materiali, spingendo i confini di ciò che è possibile e assicurandoti un vantaggio competitivo.

Il tuo materiale, il tuo processo e i tuoi obiettivi di ricerca sono unici. Una fornace "taglia unica" sarà sempre fonte di compromessi e incertezze. Per andare avanti, hai bisogno di un partner che comprenda la fisica dietro le tue sfide e possa progettare la soluzione precisa di cui hai bisogno.

Discutiamo delle specifiche sfide termiche che stai affrontando nei tuoi progetti. Il nostro team è pronto ad aiutarti a configurare una fornace che elimini le incoerenze e potenzi la tua prossima svolta. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da laboratorio con sollevamento dal basso

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Articoli correlati

- Perché la tua lavorazione termica fallisce: la discrepanza nascosta nel tuo forno

- Perché il tuo forno tubolare sta fallendo i tuoi esperimenti (e non è la temperatura)

- Perché i tuoi esperimenti ad alta temperatura falliscono—E come risolverli definitivamente

- Perché il tuo forno ad alta temperatura fornisce risultati incoerenti e come la geometria è la chiave per risolverlo

- Perché il tuo forno ad alta temperatura si guasta: non è l'elemento riscaldante, è la fisica